Maximierung der Effizienz: Wartungsstrategien für Diverter -Systeme für Massenströmungsmessgeräte

2025.03.12

2025.03.12

Branchennachrichten

Branchennachrichten

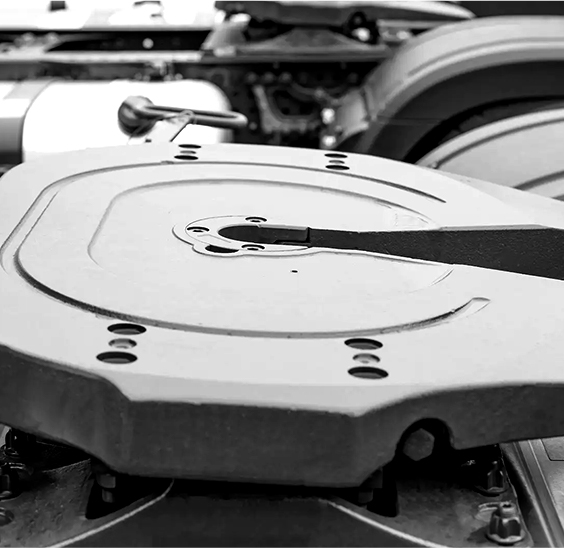

In industriellen Prozessen, bei denen Präzision die Praktikabilität entspricht, die Massenströmungsmesser -Diverter fällt auf ein doppeltes Kraftpaket aus, das die Messung des Flusses und Flüssigkeitsrouting nahtlos mischt. Aber wie bei jedem Hochleistungs-Tool hängen seine Langlebigkeit und Zuverlässigkeit von proaktiver Wartung ab. Unabhängig davon, ob Sie die chemische Verarbeitung, die pharmazeutische Produktion oder die Anwendungen für Lebensmittelqualität verwalten, ist es entscheidend, Ausfallzeiten zu vermeiden und die Leistung zu optimieren, wie dieses thermisch-basierte System behebt und aufrechterhalten wird. Tauchen wir in die kritischen Wartungsüberlegungen ein, die jeder Bediener beherrschen sollte.

Sensorverschmutzung: Der stille Genauigkeitsmörder

Im Herzen des Massenflussmessers liegt die Diverterin der Wärmeerfindung, die sich auf präzisen Temperaturgradienten stützt, um die Massenflussraten zu berechnen. Sensoren, die partikelbeladenen Flüssigkeiten, viskosen Ölen oder skalierungsanfälligen Medien ausgesetzt sind, sind jedoch einem unerbittlichen Feind ausgesetzt: Verschmutzung. Sogar eine dünne Schicht des Aufbaus kann die Temperaturmesswerte verzerren, was zu Messdrift und einer beeinträchtigten Prozesskontrolle führt. Beispielsweise kann in Abwasserbehandlungsanlagen ein gefoultiger Sensor die Durchflussraten untersuchen, was die Nichteinhaltung der Umweltvorschriften untermauert.

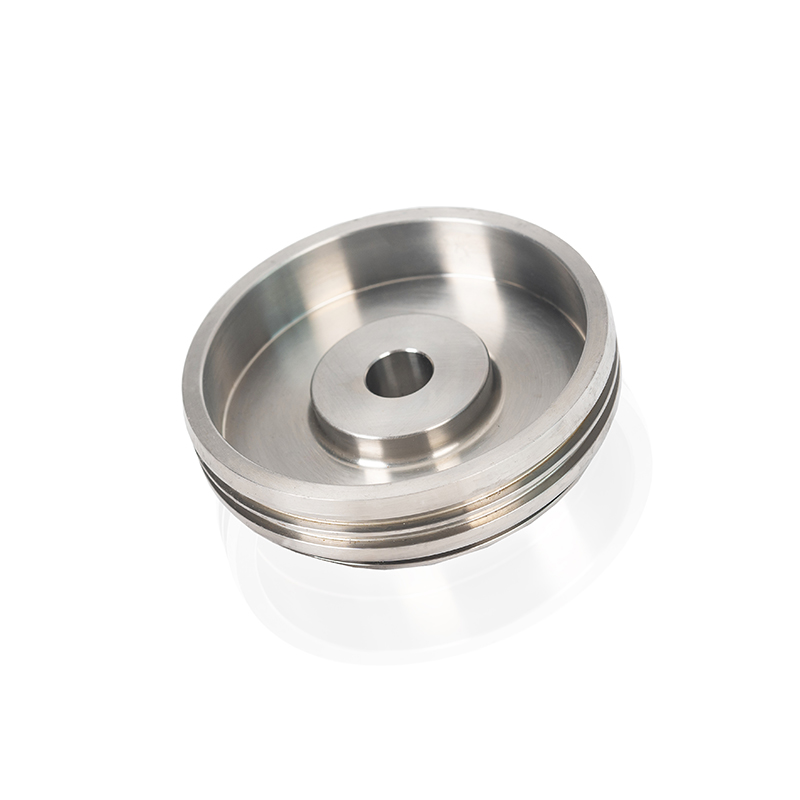

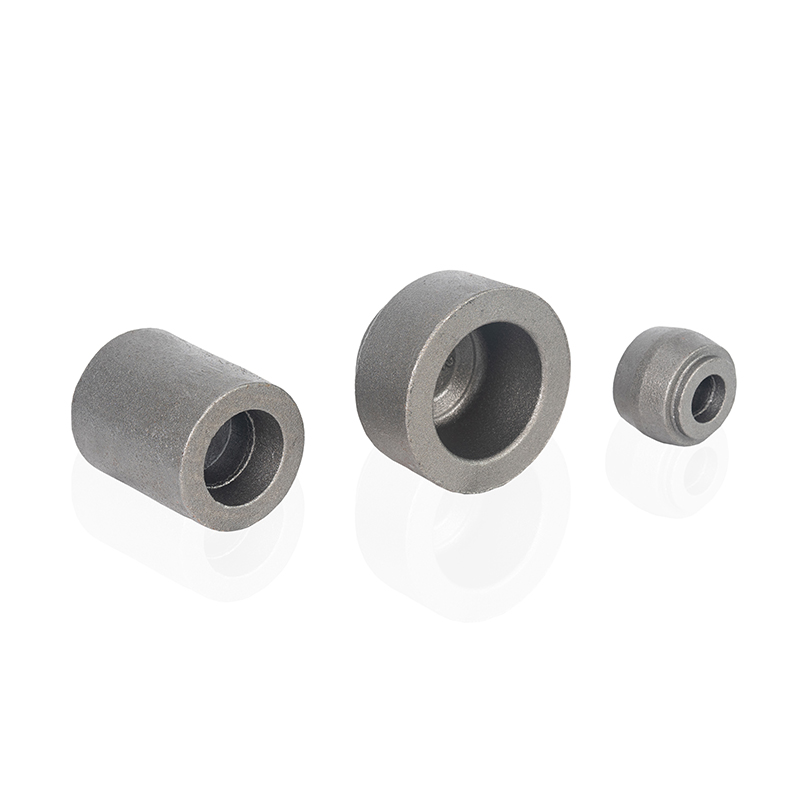

Die Minderung beginnt mit der Materialauswahl - robuste Stahl oder chemisch inerte Beschichtungen können Korrosion widerstehen und die Adhäsion verringern. Aber wie adressieren Sie es, ohne die Produktion zu stoppen? Einige Systeme enthalten jetzt selbstverzählte Zyklen oder Ultraschallschwingungen, um Trümmer zu entfernen. Für andere sind regelmäßige Kalibrierungsprüfungen nicht verhandelbar. Fortgeschrittene Modelle bieten sogar eine In-situ-Überprüfung an, sodass Techniker die Genauigkeit validieren können, ohne den Sensor zu entfernen. Kombinieren Sie dies mit einer prädiktiven Wartungssoftware, die allmählich abdriftet, und Sie haben ein Rezept für eine anhaltende Zuverlässigkeit.

Die Rekalibrierungsfrequenz bleibt jedoch ein heißes Thema. Während Hersteller jährliche Schecks empfehlen, kann es zu harten Aufmerksamkeitsumgebungen sind. Der Schlüssel ist, die Compliance-Bedürfnisse mit operativen Realitäten auszugleichen-eine Herausforderung für Branchen wie Pharmazeutika, in denen 21 CFR-Teil 11-Einhaltung von Prüfungsdatenpflichten erforderlich sind.

Ventilbeturgung: Präzision unter Druck sicherstellen

Das Ventilsystem des Umlebenden ist sein Arbeitstier und leitet Flüssigkeiten durch einen oder beide Kanäle mit Genauigkeit von Split-Sekunden. Aber hochzykluer Operationen-denken Sie an 10.000 Akten in einer Verpackungslinie-testen die Grenzen selbst der stabilsten Ventile. Verschleiß an Dichtungen oder Aktuatoren kann zu Lecks, Kreuzkontamination oder unregelmäßiger Durchflussverteilung führen. In der Lebensmittelverarbeitung, bei der ein festgefahrenes Ventil das Produkt in Verschwendung anstelle von Verpackungen umleiten kann, sind die Versagenkosten wörtlich.

Die materielle Haltbarkeit ist die erste Verteidigungslinie. PTFE -Siegel sind in korrosiven Umgebungen überzeugt, während gehärtete Legierungen abrasive Schlämme entsprechen. Lebenszyklusstests sind jedoch unerlässlich. Wie viele Zyklen kann Ihr Ventil vor dem Drehmoment erhöhen oder die Reaktionszeiten verzögern? Einige Hersteller bieten Verschleißindikatoren an oder integrieren Sensoren, die die Gesundheit der Aktuator in Echtzeit überwachen und Daten in SCADA -Systeme für Vorhersagewarnungen füttern.

Bei kritischen Prozessen ist die Redundanz nicht verhandelbar. Dual-Valve-Setups oder Mechanismen für fehlgesichtige Safe (z. B. Aktuatoren im Frühjahrsrückgang) stellen sicher, dass Stromverluste die Mid-Operation-Diverter nicht einfrieren. Stellen Sie sich eine Raffinerie vor, die einen Massenströmungsmesser -Diverter unter Verwendung von Kohlenwasserstoffen unter Verwendung eines Ventilversagens durch katastrophale Druckspitzen bedeuten kann. Hier ist Redundanz nicht nur schlau - es ist obligatorisch.

Das größere Bild: Wartung als Wettbewerbsvorteil

Bei der Aufrechterhaltung eines Massenströmungsmessgeräts geht es nicht nur darum, Pannen zu vermeiden, sondern es geht darum, den ROI freizuschalten. Ein gut abgestimmtes System minimiert Abfall, indem sie eine präzise Probenahme und Verarbeitung sicherstellen, während die Vorhersagewartungskosten die Notfallreparaturkosten senken. Nehmen Sie eine Milchanlage mithilfe des Diverters zum Spalten von Milchströmen für Pasteurisierung und Verpackung: Eine Verbesserung der Durchflussgenauigkeit von 5% könnte jährlich Tausende im Rohmaterial sparen.

Wenn die Branchen in die intelligentere Automatisierung drängen, wächst die Rolle des Massenströmungsmessgeräts nur. Die Integration in IoT-Plattformen für Remote-Diagnostik oder KI-gesteuerte Analytik könnte die Wartung von einer reaktiven Aufgabe in ein strategisches Gut umwandeln. Aber vorerst beherrschen die Grundlagen-Sensibilisierung, Ventilwahnsinn und datengetriebene Entscheidungen-das Fundament der operativen Exzellenz.