Wärmebehandlung beherrschen: Verbesserung der Stärke und Haltbarkeit von Technik -Maschinerie -Schmieden

2025.04.07

2025.04.07

Branchennachrichten

Branchennachrichten

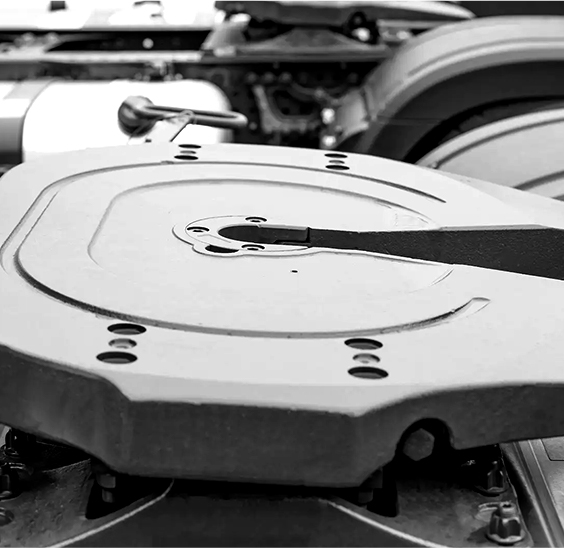

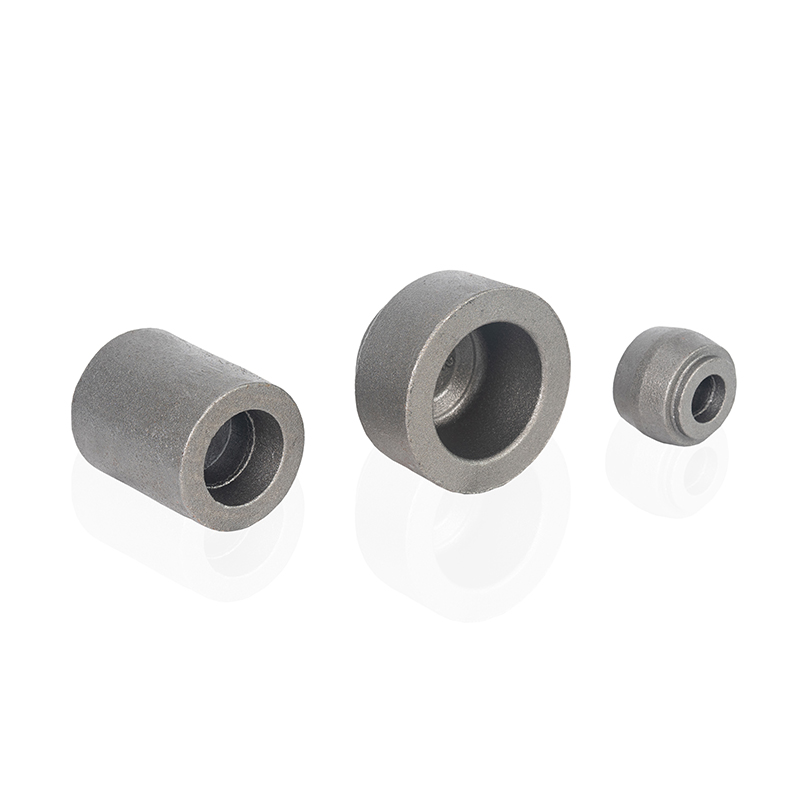

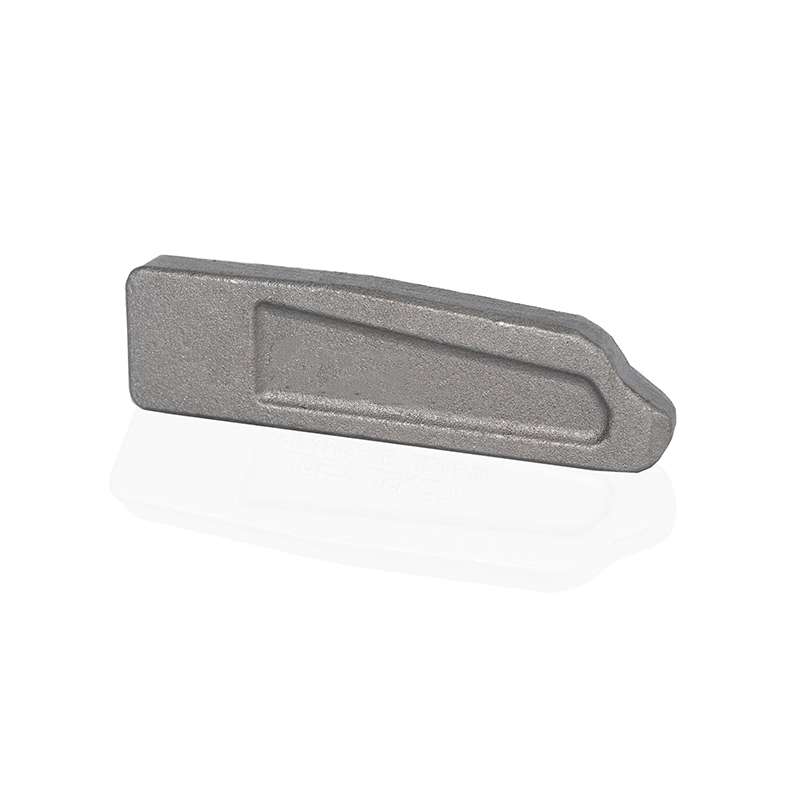

Technikmaschinerie Schmieden sind kritische Komponenten bei der Herstellung robuster Industriegeräte. Unabhängig davon, ob es sich um schwere Maschinen handelt, die in der Bauarbeiten oder in komplizierten Komponenten in Hochleistungsmotoren enthalten sind, müssen diese Schmiedestellen den strengen Anforderungen an Kraft, Zähigkeit und Verschleißfestigkeit erfüllen. Einer der einflussreichsten Faktoren bei der Erreichung dieser Eigenschaften ist der Wärmebehandlungsprozess. In diesem Artikel untersuchen wir die Rolle der Wärmebehandlung bei den Vergteilungen von technischen Maschinen, ihre Auswirkungen auf die Leistung und die Optimierung, um Teile zu produzieren, die unter extremen Bedingungen von ihrer besten Leistung erfolgen.

Die Bedeutung der Wärmebehandlung in technischen Maschinerie -Schmieden

Die Wärmebehandlung ist ein entscheidender Schritt bei der Herstellung von technischen Maschinen -Schmieden, da sie die mechanischen Eigenschaften des Materials erheblich verbessert. Ingenieurmaschinerie -Schmiedungen werden häufig Wärmebehandlungsprozessen wie Löschen, Temperieren, Tempern und Normalisierung unterzogen. Diese Prozesse verändern die innere Struktur des Materials auf mikroskopischer Ebene und verbessert seine Stärke, Härte und Resistenz gegen Verschleiß.

Durch die sorgfältige Kontrolle der Heiz- und Kühlraten können die Hersteller die Eigenschaften des Materials so anpassen, dass die spezifischen Leistungsanforderungen erfüllt werden. Beispielsweise profitieren hochfeste Teile, die schwerer Belastungen und sich wiederholender Spannung wie Zahnräder, Wellen und Achsenkomponenten ausgesetzt sind, von der kontrollierten Modifikation ihrer Mikrostruktur, um die Zähigkeit und den Müdigkeitsbeständigkeit zu erhöhen.

Wie sich die Wärmebehandlung auf die mechanischen Eigenschaften von technischen Maschinen auswirkt

Ziel der Wärmebehandlung ist es, ein Gleichgewicht zwischen Festigkeit und Duktilität sowie Verschleiß und Müdigkeit zu erreichen. Im Kontext von technischen Maschinen-Schmiedungen ist dies besonders wichtig für Komponenten, bei denen es sich um die Bedingungen mit hohem Stress handelt.

Löschen und Temperieren: Härte und Zähigkeit steigern

Eines der am häufigsten verwendeten Wärmebehandlungsprozesse für die Veränderung von Maschinen ist das Löschen und Temperieren. Durch das Löschen wird das Material auf eine hohe Temperatur erhoben und dann schnell in Öl oder Wasser abkühlen. Dieser Prozess verhärtet das Material, macht es aber auch spröde. Um die Bröderminus zu mildern und eine gewisse Duktilität wiederherzustellen, wird das Material dann gemildert, indem es auf eine niedrigere Temperatur erwärmt wird. Dieser Prozess verbessert die Zähigkeit bei der Aufbewahrung der gewünschten Härte, wodurch die gefälschten Komponenten für Hochlastanwendungen wie schwere Maschinenteile und Automobilkomponenten geeignet sind.

Glühen: Verringerung interner Belastungen und Verbesserung der Duktilität

Ein weiterer wichtiger Wärmebehandlungsprozess ist das Glühen, das das Erhitzen des Materials auf eine bestimmte Temperatur erhitzt und es dann langsam abkühlt. Dieser Prozess reduziert interne Spannungen, die durch frühere Herstellungsschritte verursacht werden, verbessert die Duktilität des Materials und verbessert die Beschäftigung. Das Tempern ist besonders nützlich für die Veränderungen von Maschinen, die nach dem Schmieden einer zusätzlichen Bearbeitung oder Formung unterzogen werden müssen, um sicherzustellen, dass sie die dimensionale Genauigkeit beibehalten und weniger anfällig für Risse sind.

Normalisierung: Verbesserung der Gleichmäßigkeit und Stärke

Die Normalisierung ist ein Wärmebehandlungsprozess, mit dem die Kornstruktur des Materials verfeinert wird, wodurch es gleichmäßiger wird. Das Material wird auf eine Temperatur über seinem kritischen Bereich erhitzt und dann luftgekühlt. Dieser Prozess wird üblicherweise für Stahlverpasungen verwendet, um ihre mechanischen Eigenschaften wie Ertragsfestigkeit und Zähigkeit zu verbessern. Die Normalisierung trägt dazu bei, eine feinere, konsistentere Getreidestruktur zu erreichen, um sicherzustellen, dass in technische Maschinen -Schmiedungen die einheitliche Stärke haben, die unter schwierigen Bedingungen erforderlich ist.

Optimierung der Wärmebehandlung für technische Maschinerie -Schmieden

Für Hersteller ist die Optimierung des Wärmebehandlungsprozesses für die Maximierung der Leistung und Haltbarkeit von unerlässlich Technikmaschinerie Schmieden . Faktoren wie die Zusammensetzung des Materials, die Größe und Komplexität des Schmiedens und die spezifischen Anforderungen der Endanwendung beeinflussen die Wärmebehandlungsparameter.

Kontrolle der Kühlraten für präzise Eigenschaften

Einer der wichtigsten Aspekte der Wärmebehandlung ist die Kontrolle der Kühlraten. Eine schnelle Abkühlung kann, wie beim Löschen zu sehen ist, zur Bildung gehärteter Mikrostrukturen, die die Festigkeit erhöhen, aber auch das Material spröder machen. Umgekehrt kann die langsame Abkühlung wie beim Tempern die Duktilität verbessern, aber möglicherweise nicht die Härte liefern, die für Anwendungen mit hoher Stress benötigt wird. Durch die Anpassung der Kühlraten können Hersteller Schmiedetaten mit der idealen Kombination aus Härte, Zähigkeit und Verschleißfestigkeit schaffen.

Anpassung von Wärmebehandlung auf spezifische Schmiedensanwendungen

Der Wärmebehandlungsprozess muss auf die spezifischen Anforderungen der fraglichen technischen Maschinenveränderungen zugeschnitten sein. Beispielsweise können Komponenten, die hohen Temperaturen wie Turbinenblättern oder Abgassern ausgesetzt sind, Wärmebehandlungen erfordern, die ihren Widerstand gegen thermische Ermüdung und Oxidation verbessern. Im Gegensatz dazu können Komponenten, die starker Verschleiß ausgesetzt sind, wie Industriezädern, von Wärmebehandlungen profitieren, die ihre Verschleißfestigkeit und Zugfestigkeit verbessern.