Schmiedindustrieinstrumente: Präzision, Stärke und Zuverlässigkeit in der modernen Fertigung

2025.09.05

2025.09.05

Branchennachrichten

Branchennachrichten

Einführung

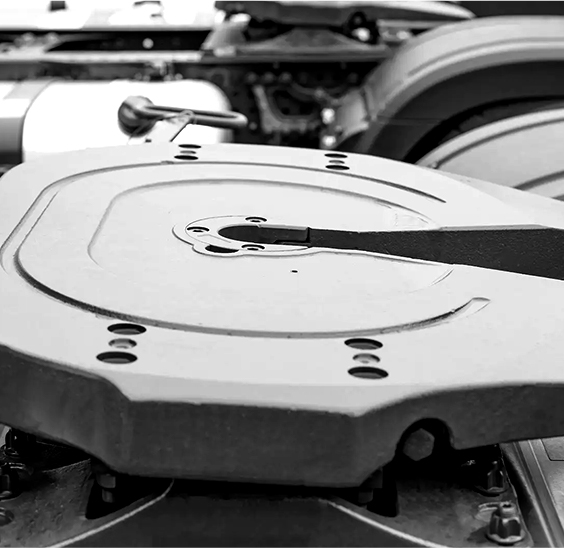

Das Schmieden ist eine der ältesten und zuverlässigsten Metallbearbeitungstechniken, die der Menschheit bekannt sind und Tausende von Jahren zurückgehen. Heute hat sich dieser Prozess zu einer hoch entwickelten, hochpräzisen Fertigungsmethode entwickelt, die einige der anspruchsvollsten Branchen weltweit zugrunde liegt. Insbesondere für Industrieinstrumenten sind die für die Verwendung in der Mess-, Steuer- und Überwachungsinstrumente in einer Vielzahl von Sektoren konzipierten Fachkomponenten spezialisierte Komponenten, darunter Luft- und Raumfahrt, Energie, Automobile, Öl und Gas und Medizintechnik.

Im Gegensatz zu konventionellen Schmiedetikeln, die sich auf strukturelle Anwendungen konzentrieren können, priorisieren die instrumentierenden Schmiedungen die dimensionale Genauigkeit, Haltbarkeit und Widerstand gegen Umweltstress. Diese Eigenschaften stellen sicher, dass Messgeräte und industrielle Systeme auch unter extremen Bedingungen zuverlässig funktionieren.

Was sind Industrieinstrumente, die Schmiedetiere?

Die Schmiedindustrie-Instrumenten sind präzisionsmotorisierte Metallkomponenten, die durch die kontrollierte Verformung von Legierungen erzeugt werden-gelegentlich Edelstahl, Kohlenstoffstahl, Nickel, Aluminium und Titan-mit Druckkräften. Diese geschmiedeten Teile bilden kritische Elemente von Geräten wie:

Druckmessgeräte und Ventile

Strömungsmesser und Aufsichtsbehörden

Temperatursensoren und Thermowells

Steuerungssysteme und Sicherheitsabschaltgeräte

Luft- und Raumfahrt- und Verteidigungsinstrumentierung

Durch das Schmieren an und nicht die Bearbeitung von Vorräten erreichen die Hersteller eine dichtere Kornstruktur, weniger Defekte und eine verbesserte mechanische Leistung.

Wichtige Vorteile von Schmiedeten in der Instrumentierung

1. Überlegene mechanische Eigenschaften

Geschmiedete Teile weisen eine hohe Zugfestigkeit, Zähigkeit und Müdigkeitsbeständigkeit auf. Dies ist für Instrumente, die konstanter Schwingung, Druckschwankungen oder thermischem Radfahren ausgesetzt sind, von wesentlicher Bedeutung.

2. Verbesserte Zuverlässigkeit in harten Umgebungen

Ob in Offshore-Bohrungen, Kernkraftwerken oder Düsenmotoren, Instrumente arbeiten häufig in korrosiven, Hochdruck- oder Hochtemperaturumgebungen. Geschmiedete Komponenten stehen diesen Bedingungen besser als Guss- oder Schweißalternativen.

3. Dimensionale Präzision

Moderne Techniken mit geschlossenem Steckdosen und CNC-Finishing erzeugen enge Toleranzen und ermöglichen es den Herstellern, strenge Spezifikationen für Instrumentengehäuse, Anschlüsse und Sensorhalterungen zu erfüllen.

4. Materialeffizienz

Das Schmieden minimiert den Materialabfall im Vergleich zur Bearbeitung von festen Börsen, senkt die Kosten und die Unterstützung von Nachhaltigkeitsinitiativen in der industriellen Fertigung.

Arten von Schmiedetechniken, die in der Instrumentenherstellung verwendet werden

Offenes Schmieding-Wird für größere, einfache Komponenten verwendet, die überlegene mechanische Eigenschaften und strukturelle Integrität erfordern.

Schmieden geschlossen (Impression-Die)-Erzeugt präzise, komplexe Geometrien, die ideal für kleine Instrumententeile wie Ventilkörper und Steckverbinder sind.

Kaltes Schmieden-Verbessert die Oberflächenfinish und die dimensionale Genauigkeit, die für kleine und mittelgroße Instrumentenkomponenten häufig verwendet wird.

Heißschmieren-angewendet für hochfeste Legierungen, die eine erhöhte Temperaturverarbeitung erfordern, um Duktilität und Getreideverfeinerung zu erreichen.

Anwendungen in Branchen

Luft- und Raumfahrt: Gefälschte Gehäuse für Avionik, hydraulische Aufsichtsbehörden und Kontrollinstrumente.

Öl & Gas: Geschmiedete Verteiler, Ventilkörper und Drucksensor -Gehäuse für Bohrungen und Rohrlinienüberwachung.

Energie- und Stromerzeugung: Dampfturbinenkontrollkomponenten, Druckmessinstrumente und Nuklearsensorgehäuse.

Medizintechnik: Chirurgische Instrumentengriffe, Präzisionsgehäuse für diagnostische Geräte und hochfeste Edelstahlkomponenten.

Automobil und Transport: Gefällige Komponenten für Emissionsüberwachung, Kraftstoffeinspritzsysteme und Sicherheitskontrollinstrumente.

Materialien, die in Industrieinstrumenten verschwendet

Edelstähle (304, 316, 410): Ausgezeichnete Korrosionsbeständigkeit und -festigkeit.

Nickelbasierte Legierungen (Inconel, Monel): Hohe Resistenz gegen Hitze und chemischer Angriff.

Titanlegierungen: Leicht mit hoher Festigkeit zu Gewicht, kritisch für Luft- und Raumfahrt- und medizinische Anwendungen.

Kohlenstoff- und Legierungsstähle: Gleichgewicht von Zähigkeit und Bearbeitbarkeit, in der Industrie in Industriegradinstrumenten weit verbreitet.

Zukünftige Trends in den instrumentierenden Schmiedetieren

Fortgeschrittene Legierungen für extreme Umgebungen - Erhöhung der Verwendung von Superlegierungen und Verbundwerkstoffen, um höhere Temperaturen und korrosive Bedingungen standzuhalten.

Integration der digitalen Fertigung - Verwendung digitaler Zwillinge, KI und Simulation in das Schmiedendesign für die Vorhersageleistunganalyse.

Nachhaltigkeit und grünes Schmieden-Entwicklung energieeffizienter Schmiedepressen, Recyclinginitiativen und Nah-NET-Form-Schmieden zur Reduzierung von Abfällen.

Additive Forging Hybrid-Techniken-Kombination von 3D-gedruckten Vorverformungen mit herkömmlichem Schmieden für komplexe Geometrien und Materialeinsparungen.

Abschluss

Industrial Instrument Forging repräsentieren das Rückgrat der Präzisionsmessung und -kontrolltechnologien in mehreren Branchen. Ihre einzigartige Kombination aus Stärke, Haltbarkeit und dimensionaler Genauigkeit gewährleistet den sicheren und effizienten Betrieb kritischer Systeme. Wenn Branchen Grenzen in Energie, Luft- und Raumfahrt und Automatisierung überschreiten, wird die Nachfrage nach Hochleistungs-gefälschten Instrumentenkomponenten nur weiter wachsen.

Das Schmieden bleibt nicht nur ein Legacy-Prozess, sondern auch eine zukunftssichere Technologie, die sich an digitale Innovationen, nachhaltige Praktiken und fortschrittliche Materialien anpasst, um die ständig wachsenden Erwartungen der modernen Industrie zu erfüllen.