Wie sorgt ein Senderkammerflansch eine versiegelte Verbindung zwischen dem Sender und dem Prozessgefäß?

2024.07.10

2024.07.10

Branchennachrichten

Branchennachrichten

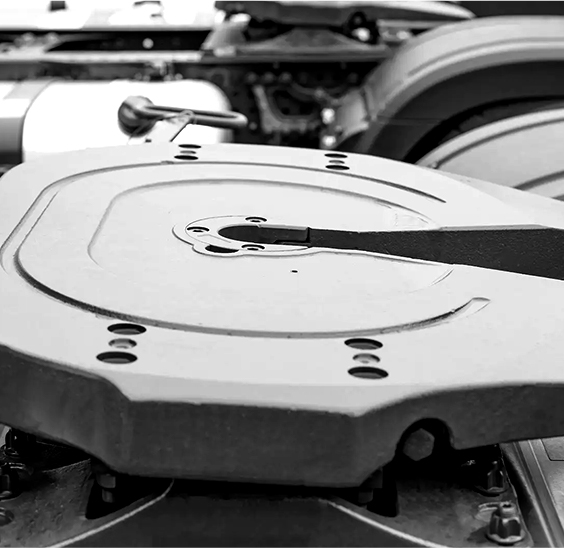

In industriellen Prozessen, bei denen präzise Messungen und Kontrolle von Variablen von größter Bedeutung sind, ist die Integrität jeder beteiligten Komponente von entscheidender Bedeutung. Unter diesen Komponenten spielen Senderkammerflansche eine entscheidende Rolle bei der Gewährleistung einer versiegelten Verbindung zwischen dem Sender und dem Prozessgefäß oder der Pipeline. Dieser Artikel befasst sich mit den Mechanismen und Faktoren, die zur wirksamen Versiegelung durch Senderkammerflansche beitragen.

1. Auswahl der Dichtung oder Versiegelungsmaterial

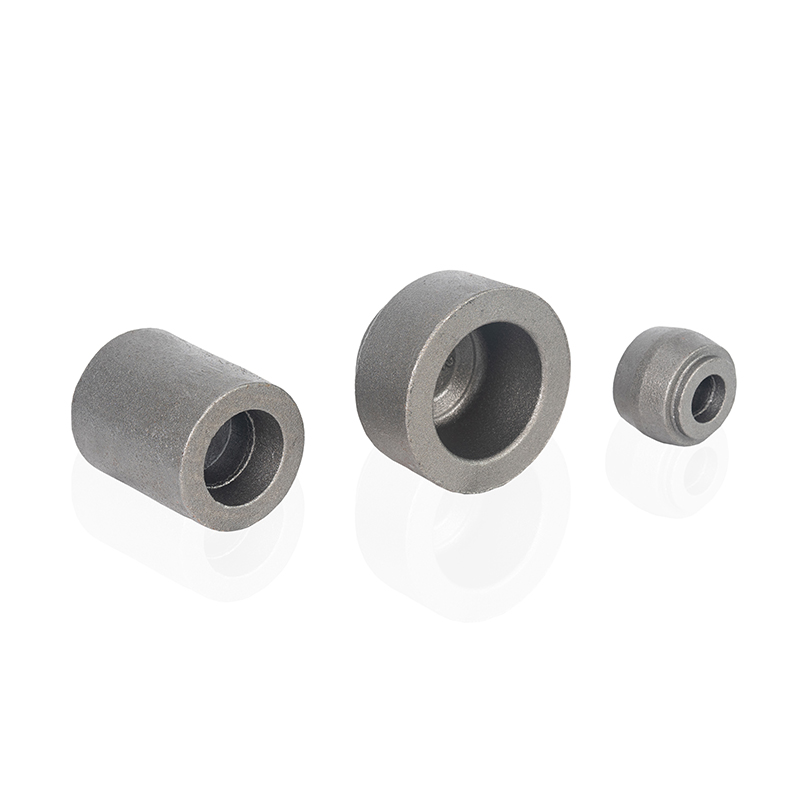

Ein grundlegendes Element bei der Erreichung einer zuverlässigen Siegel ist die Wahl für Dichtungs- oder Versiegelungsmaterial. Senderkammerflansche Integrieren Sie eine Dichtung, die den spezifischen Bedingungen der Prozessumgebung standhalten. Diese Dichtungen werden basierend auf Faktoren wie Temperatur, Druck und chemischer Kompatibilität der Prozessflüssigkeit ausgewählt. Zu den allgemeinen Dichtungsmaterialien gehören Elastomere (wie Buna-N, EPDM oder Viton) für allgemeine Anwendungen sowie spezielle Materialien wie PTFE oder Graphit für Hochtemperatur- oder korrosive Umgebungen. Die Dichtung bildet eine Barriere zwischen den Paarungsflächen des Senderkammerflansches und dem Prozessgefäß, wodurch effektiv ein Leck des Prozessmediums verhindert wird.

2. Präzisionsbearbeitung von Flanschoberflächen

Kritisch für die Dichtungsfunktion von Senderkammerflanschen ist die Präzisionsbearbeitung der Flanschoberflächen. Sowohl die Flanschfläche der Senderkammer als auch die Paarungsfläche des Prozessschiffs werden akribische Bearbeitungsprozesse unterzogen. Diese Oberflächen werden zu sehr engen Toleranzen bearbeitet, um die Flachheit und Glätte zu gewährleisten. Wenn der Senderkammerflansch auf das Prozessgefäß verschraubt oder geklemmt wird, ermöglicht die genaue Bearbeitung dieser Oberflächen einen intimen Kontakt über den gesamten Dichtbereich. Alle Unvollkommenheiten oder Unregelmäßigkeiten in den Flanschflächen könnten das Siegel beeinträchtigen und eine präzise Bearbeitung zu einem entscheidenden Aspekt der Effektivität der Dichtung machen.

3. Mechanismus zum Schrauben oder Klemme

Die auf den Senderkammerflansch aufgetragene mechanische Kraft ist ein weiterer Schlüsselfaktor bei der Erreichung eines sicheren Siegels. Senderkammerflansche sind mit Schraubenlöchern oder Klemmmechanismen ausgelegt, die es ihnen ermöglichen, sicher am Prozessgefäß befestigt zu werden. Wenn die Schrauben angezogen werden oder Klemmen befestigt sind, üben sie eine kontrollierte Kraftmenge auf den Flansch aus, wodurch die Dichtung zwischen den Flanschflächen komprimiert wird. Diese Komprimierung erzeugt eine enge Dichtung, die die Leckage der Prozessflüssigkeit verhindert. Die Anzahl und Größe der Schrauben oder Klemmen werden basierend auf der Größe des Flansches und den Betriebsbedingungen ausgewählt, um einen angemessenen Versiegelungsdruck sicherzustellen.

4. Materialauswahl für Senderkammerflansche

Jenseits des Dichtungsmaterials die Wahl des Materials für die Senderkammerflansch selbst ist kritisch. Senderkammerflansche werden typischerweise aus Materialien wie Edelstahl, Kohlenstoffstahl oder spezialisierten Legierungen gebaut. Diese Materialien werden für ihre Fähigkeit ausgewählt, den spezifischen Bedingungen der Prozessumgebung standzuhalten, einschließlich Korrosion, Erosion und mechanischer Belastungen. Das Material muss auch mit der Prozessflüssigkeit kompatibel sein, um eine langfristige Dichtungswirksamkeit zu gewährleisten. Zum Beispiel wird aus Edelstahl üblicherweise für seinen Korrosionswiderstand ausgewählt, wodurch er für eine breite Palette von industriellen Anwendungen geeignet ist.

5. Versiegelungsintegritätstests

Bevor das System in Betrieb genommen wird, ist es eine Standardpraxis, die Integritätstests der Versiegelung an der zusammengesetzten Flanschverbindung durchzuführen. Diese Prüfung stellt sicher, dass der Senderkammerflansch ordnungsgemäß installiert wurde und dass die Dichtung leckfrei ist. Für Dichtungsprüfungen können verschiedene Methoden verwendet werden, einschließlich Drucktests oder Blasentests mit einer geeigneten Testflüssigkeit. Die Erkennung und Behebung von Lecks während des Tests hilft, Betriebsprobleme zu verhindern und die Sicherheit und Zuverlässigkeit des Prozesses zu gewährleisten