Warmschmieden ist normalerweise die bessere Wahl für größere oder komplexe...

MEHR LESEN

Chukyo -Profil

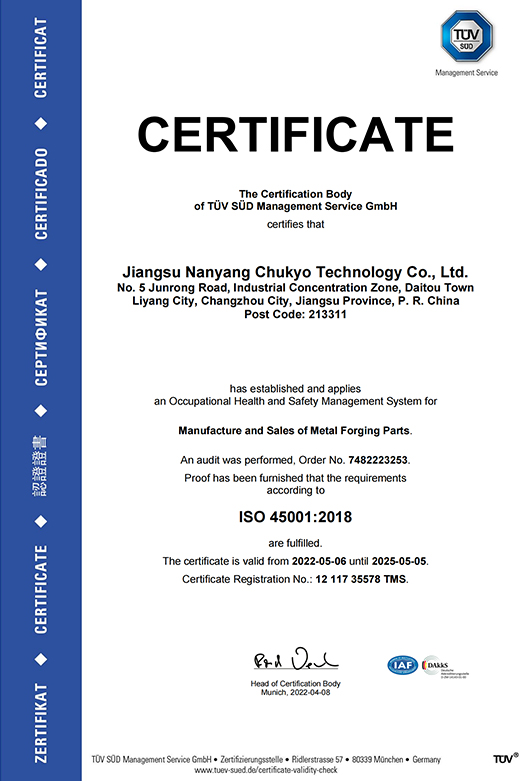

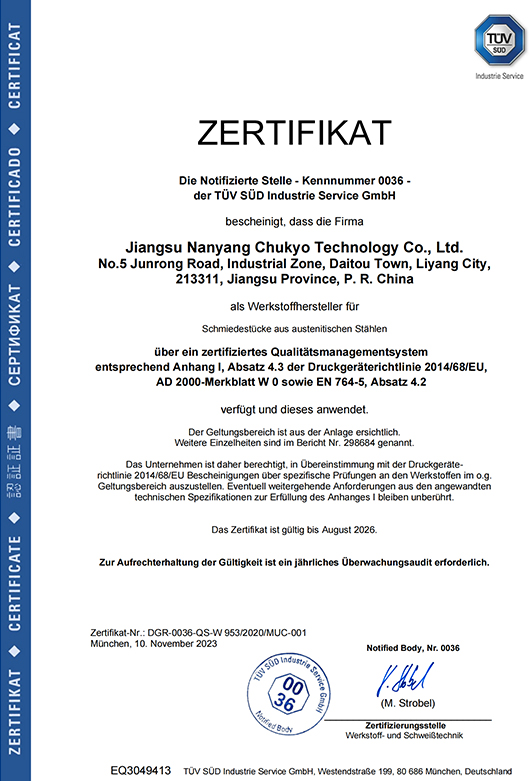

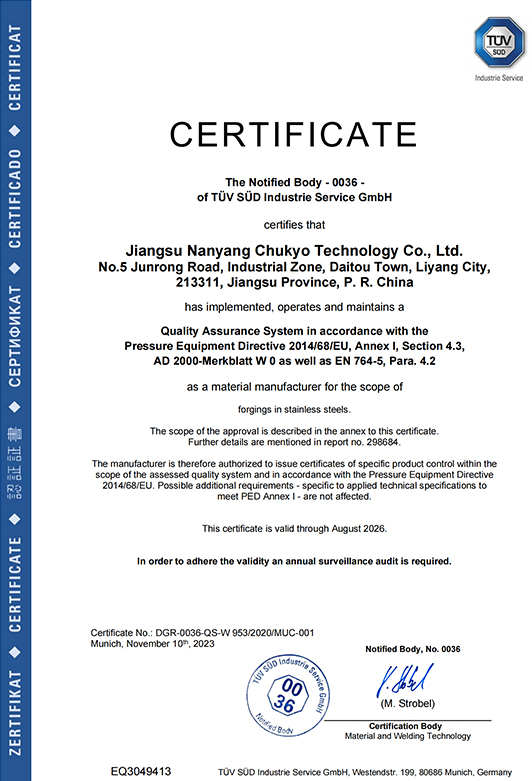

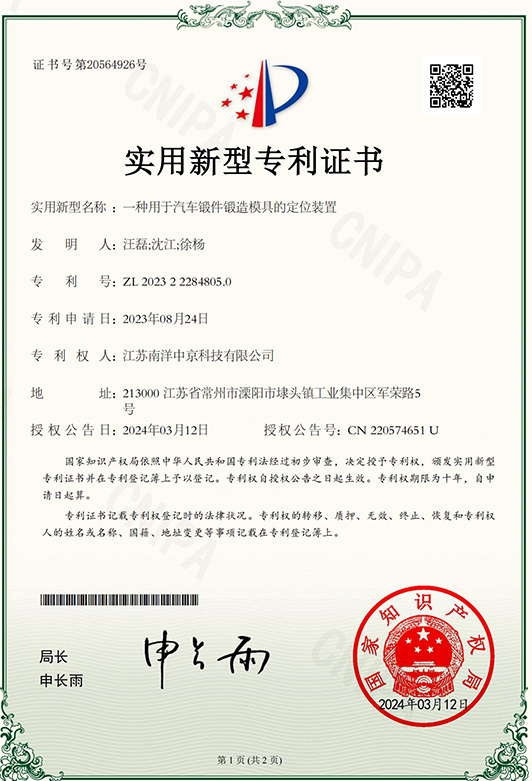

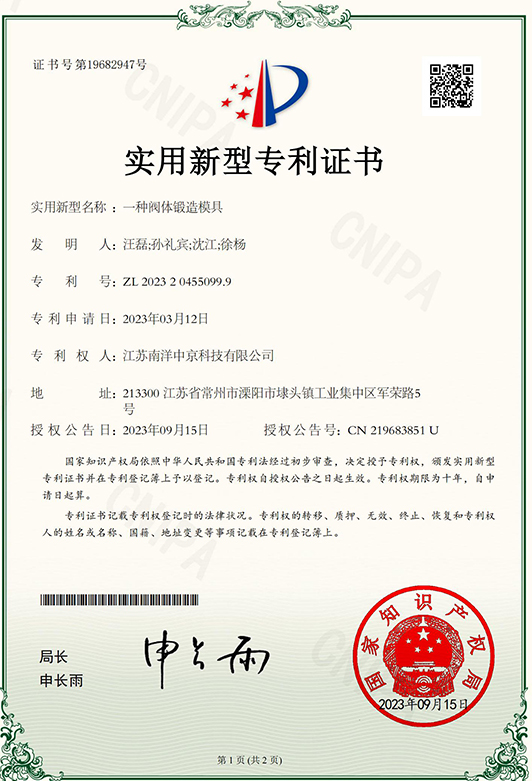

Jiangsu Nanyang Chukyo Technology Co., Ltd. wurde 2017 gegründet und umfasst eine Fläche von 42.000 Quadratmetern mit einer Produktionsfläche von 20.000 Quadratmetern. Es verfügt über eine aktuelle Belegschaft von 240 Mitarbeitern und eine umfassende Produktionskette, die die Verarbeitung, Sägen, Schmieden, Wärmebehandlung, Bearbeitung, Inspektion und Verpackung abdeckt. Hersteller und Zollfabrik in China. Derzeit besitzt das Unternehmen neun Schmiedeproduktionslinien mit einer jährlichen Produktionskapazität von 25.000 Tonnen. Fünf Wärmebehandlungsproduktionslinien und zwei Geräte mit Edelstahllösung mit einer jährlichen Produktionskapazität von 15.000 Tonnen; sowie 34 Bearbeitungs -CNC -Drehstoffe und acht Bearbeitungszentren, die jährlich 3 Millionen Stücke produzieren. Unsere Produkte werden in der Branche Automobil-, technische Maschinen, Industrieinstrumente und Flüssigkeitsausrüstung, die in den Schmiedesteilen verwendet werden, häufig eingesetzt.

-

-

Geschmiedete Wellen für den Schiffsbau, die auch auf See standhalten ...

MEHR LESEN -

Das Schmieden kleiner Teile ist am zuverlässigsten, wenn Sie die richtige ...

MEHR LESEN -

Direkte Antwort: Was Borax beim Schmieden bewirkt Beim Schmieden wir...

MEHR LESEN -

Gießen vs. Schmieden: Was sich im Metall ändert (und warum es wichtig ist)...

MEHR LESEN

Das Schmieden spielt eine entscheidende Rolle bei der Herstellung von technischen Maschinenkomponenten, um die Haltbarkeit, Stärke und Zuverlässigkeit in verschiedenen industriellen Anwendungen zu gewährleisten.

Der Schmiedeprozess beginnt mit der Auswahl hochwertiger Rohstoffe, die auf die spezifischen mechanischen Eigenschaften zugeschnitten sind, die für technische Maschinenkomponenten erforderlich sind. Zu den gängigen Materialien gehören Kohlenstoffstahl, Leichtmetallstahl und Edelstahl, die auf der Grundlage von Faktoren wie tragender Kapazität, Betriebstemperaturen und korrosiven Umgebungen ausgewählt wurden. Nach der Auswahl wird der Rohstoff eine akribische Inspektion unterzogen und anschließend in geeignete Größen oder Formen geschnitten, um den Schmiedenprozess zu erleichtern.

Das Vorheizen des Rohstoffs ist unerlässlich, um seine Verfolgung zu verbessern. Es werden verschiedene Heizmethoden angewendet, einschließlich Induktionsheizung, Elektrowiderstandserwärmung oder Gasöfen. Das Erhitzen des Materials auf präzise Temperaturen verringert die Ertragsfestigkeit, wodurch es verformbarer und förderlicher für die Verformung während des Schmiedensprozesses förderlich ist.

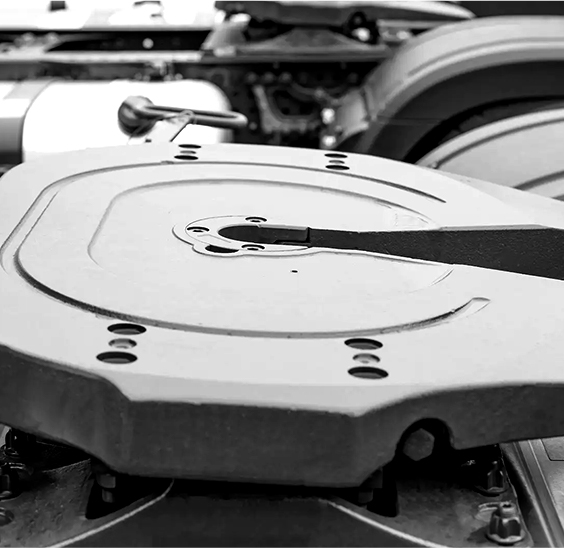

Das Herz der Technische Maschinerie Schmieden Der Prozess liegt in der Verformung des beheizten Materials, um es mit der gewünschten Form und Eigenschaften zu vermitteln. Engineering -Maschinenkomponenten werden mit speziellen Geräten wie Hämmern, Pressen oder hydraulischen Pressen gefälscht. Das Material wird in eine Würfelhöhle oder auf eine Würfeloberfläche gelegt und Druckkräften ausgesetzt. Abhängig von der Komplexität und Größe der Komponente können unterschiedliche Schmiedenstechniken angewendet werden, einschließlich offener Schmieden, Schmieden mit geschlossenem Stöckel oder Impressiondie-Schmieden.

Nach dem Schmiedevorgang kann überschüssiges Material, das als Flash bezeichnet wird, an den Kanten der Komponente vorhanden sein. Dieses überschüssige Material wird akribisch durch Trimmen- oder Anbausprozesse entfernt, um die endgültige Form und die Abmessungen der Komponente zu erreichen. Darüber hinaus können sekundäre Operationen wie Piercing, Stanzen oder Bearbeitung durchgeführt werden, um Funktionen hinzuzufügen oder Toleranzen zu verbessern.

Um die mechanischen Eigenschaften der geschmiedeten Komponenten zu optimieren, werden häufig Wärmebehandlungsprozesse verwendet. Das Glühen, Löschen, Temperieren oder Gehäusehärten kann basierend auf den Materialien und den gewünschten Eigenschaften verwendet werden. Die Wärmebehandlung verbessert die Festigkeit, Zähigkeit und Verschleißfestigkeit der Komponenten und stellt ihre Eignung für die anspruchsvollen Anwendungen für technische Maschinen sicher.

Der letzte Schritt im Schmiedeprozess beinhaltet die Oberfläche, um das Aussehen zu verbessern und vor Korrosion zu schützen. Techniken wie Schussstrahlen, Schleifen oder Beschichtung können verwendet werden, um die gewünschte Oberflächenstruktur und -qualität zu erreichen, um die Langlebigkeit und Leistung der konstruierten Maschinenkomponenten zu gewährleisten.

Welche Oberflächen -Finishing -Techniken werden häufig für die Vergteilungen von Maschinen in technischen Maschinen eingesetzt, und wie verbessern sie die Leistung und Langlebigkeit?

Die Oberflächen -Finishing -Techniken sind im Herstellungsprozess von technischen Maschinen -Schmiedungen unverzichtbar, nicht nur für die ästhetische Attraktivität, sondern auch für die Verbesserung der Leistung und Langlebigkeit.

Das Schussstrahlen ist eine weit verbreitete Oberflächen -Finishing -Technik für die Veränderungen von Maschinen. Bei diesem Prozess werden abrasive Partikel mithilfe von Druckluft oder Zentrifugalkraft gegen die Oberfläche des Schmiedens angetrieben. Das Schussstrahlen dient mehreren Zwecken, einschließlich der Entfernung von Oberflächenverschmutzungen, Skalen und Oxiden. Durch die Erreichung eines sauberen und gleichmäßigen Oberflächenfinishs verbessert das Schussstrahlen die Korrosionsbeständigkeit und das Ermüdungsleben von Schmiedungen. Darüber hinaus kann die durch Schusssprengung erzeugte strukturierte Oberfläche die Adhäsion nachfolgender Beschichtungen oder Lackanwendungen verbessern und weiter zur Langlebigkeit und Leistung beitragen.

Das Schleifen ist ein Präzisionsbearbeitungsprozess, das zur Verfeinerung der Oberfläche von technischen Maschinen -Schmieden verwendet wird. Schleifräder oder Gürtel werden verwendet, um Material von der Oberfläche zu entfernen und enge dimensionale Toleranzen, glatte Oberflächen und präzise Geometrien zu erreichen. Das Schleifen kann die Oberflächenunregelmäßigkeiten beseitigen, überschüssiges Material entfernen und spezifische Anforderungen an die Oberflächenrauheit erreichen. Durch die Bereitstellung eines glatten und gleichmäßigen Oberflächenfinish verbessert das Schleifen die Ästhetik, die Funktionalität und die Müdigkeitsbeständigkeit von Schmiedetaten und verbessert damit ihre Leistung und Langlebigkeit bei anspruchsvollen industriellen Anwendungen.

Die Beschichtung ist eine weitere wichtige Oberflächen -Finisationstechnik, die für Technikmaschinerie Schmieden . Verschiedene Beschichtungsmaterialien wie Farben, Pulver oder Metalllegierungen werden auf die Oberfläche aufgetragen, um Korrosionsbeständigkeit, Verschleißfestigkeit und Oberflächenhärte zu verbessern. Beschichtungen dienen als schützende Barriere gegen Umweltfaktoren wie Feuchtigkeit, Chemikalien und Abrieb, wobei die Lebensdauer von Schmiedetaten verlängert wird. Bestimmte Beschichtungen, wie z. B. Wärmesprühbeschichtungen oder elektroplierte Beschichtungen, können auch die Oberflächenhärte verbessern und die Reibung verringern, die Leistung und Langlebigkeit bei strengen Betriebsbedingungen weiter verbessern.

Die Passivierung ist ein chemisches Verfahren, das üblicherweise für Edelstahl -Schmiedeteile verwendet wird, die in technischen Maschinenanwendungen verwendet werden. Dieser Prozess beinhaltet den Eintauchen der Schmiedungen in eine saure Lösung, um freie Eisen und andere Oberflächenverunreinigungen zu entfernen. Die Passivierung bildet eine dünne Oxidschicht auf der Oberfläche des Edelstahls und verbessert die Korrosionsbeständigkeit durch Förderung der Bildung eines passiven Films. Durch die Beseitigung von Oberflächenverunreinigungen und die Verbesserung der Korrosionsbeständigkeit trägt die Passivierung erheblich zur Langlebigkeit und Zuverlässigkeit von Edelstahl -Schmiedetaten in korrosiven Umgebungen.