Gießen vs. Schmieden: So wählen Sie technische Maschinenteile aus

2026.01.02

2026.01.02

Branchennachrichten

Branchennachrichten

Gießen vs. Schmieden: Was sich im Metall ändert (und warum es wichtig ist)

Wenn Kunden nach „Gießen vs. Schmieden“ fragen, versuchen sie normalerweise, Feldausfälle und Gesamtkosten zu reduzieren – ohne das Teil zu sehr zu spezifizieren. Mit beiden Verfahren können zuverlässige Komponenten hergestellt werden, sie erzeugen jedoch sehr unterschiedliche Risikoprofile für Hochleistungsmaschinen, bei denen die Belastungen zyklisch und stoßbedingt sind und häufig durch Staub, Schlamm oder Korrosion verunreinigt sind.

Vereinfacht ausgedrückt entsteht beim Gießen ein Teil, indem geschmolzenes Metall in eine Form gegossen und erstarren gelassen wird, während beim Schmieden ein Teil durch plastische Verformung von erhitztem Metall unter Druckkraft (Hammer oder Presse) entsteht, oft innerhalb von Gesenken. Dieser Unterschied in der Art und Weise, wie es entsteht, hat großen Einfluss auf die innere Solidität und Konsistenz.

Praktische Auswirkungen, die Sie in der Produktion erwarten können

- Gussteile können komplexe Geometrien effizient erreichen (Rippen, Taschen, innere Hohlräume), sie sind jedoch empfindlicher gegenüber erstarrungsbedingten Defekten wie Schrumpfung und Gasporosität.

- Schmiedeteile liefern typischerweise eine höhere Dichte und eine stärker gerichtete Struktur (oft als verbesserter „Kornfluss“ beschrieben), was im Allgemeinen die Ermüdungs- und Schlagfestigkeit von tragenden Maschinenteilen verbessert.

- Beide Wege erfordern fast immer nachgelagerte Schritte – Bearbeitung, Wärmebehundlung und Oberflächenveredelung –, um enge Toleranzen und Lebensdauerziele einzuhalten.

Bei der richtigen Wahl kommt es daher weniger darauf an, „was besser ist“, als vielmehr darum, die Prozessfähigkeit auf den vorherrschenden Fehlermodus auszurichten: Ermüdungsrisse, Schlagbruch, Verschleiß, Verformung, Leckage oder Korrosion.

Leistung unter realen Belastungen: Ermüdung, Stoß und Verschleiß

Komponenten technischer Maschinen unterliegen häufig einer kombinierten Belastung: Drehmoment, Biegestoß, Vibration. In diesem Umfeld ist „durchschnittliche Stärke“ weniger wichtig als Beständigkeit und Schadenstoleranz. Hier wirken sich Casting- vs. Forging-Entscheidungen am unmittelbarsten auf die Betriebszeit aus.

Müdigkeit: die häufigste Ursache für Langzeitausfälle

Ermüdungsrisse entstehen typischerweise an Spannungskonzentrationen (Kehlen, Keilnuten, Bohrungen) und an Mikrodefekten. Da Gussteile Schrumpfporosität oder Einschlüsse aufweisen können, wenn die Prozesskontrolle nicht optimal ist, kann die Ermüdungslebensdauer größere Schwankungen aufweisen. Im Gegensatz dazu bietet das Schmieden im Allgemeinen eine gleichmäßigere innere Struktur, wodurch „Unbekannte“ reduziert werden, wenn das Bauteil wiederholt belastet wird.

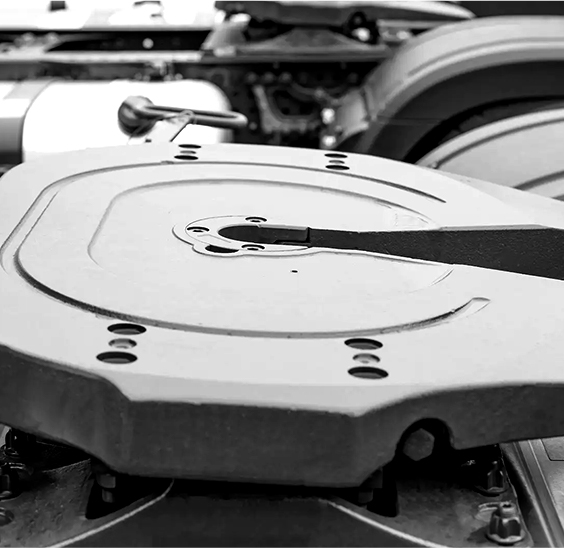

Zum Beispiel ein Schmieden der Taumelscheibe des Getriebes ist ein Teil, bei dem eine stabile Leistung von Maßgenauigkeit und Widerstandsfähigkeit gegenüber zyklischen hydraulischen und mechanischen Belastungen abhängt. Bei Anwendungen wie Baggern sind die Kosten eines ermüdungsbedingten Ausfalls nicht der Teilepreis, sondern Maschinenausfallzeit, Sekundärschäden und Logistik.

Stoß- und Stoßbelastung: Wenn Zähigkeit zum Auswahlkriterium wird

Fahrwerk, Traktion, Haken und Antriebselemente sind häufig plötzlichen Stoßbelastungen ausgesetzt (Steinschläge, Start-/Stopp-Drehmomentspitzen, anormales Bedienerverhalten). In diesen Fällen besteht die sicherere Strategie darin, Zähigkeit und Fehlertoleranz in den Vordergrund zu stellen. Wenn die Folgen eines Sprödbruchs hoch sind, ist das Schmieden typischerweise der Ausgangspunkt mit dem geringeren Risiko weil Druckverformung und Wärmebehandlung nach dem Schmieden so gestaltet werden können, dass anspruchsvolle Zähigkeitsziele erreicht werden.

Verschleiß und Oberflächenbeständigkeit: Hier dominieren Wärmebehandlung und Oberflächenbearbeitung

Die Verschleißfestigkeit wird selten allein durch die Wahl des Verfahrens gelöst. Dies wird durch eine Kombination aus Legierungsauswahl, Wärmebehandlung (Abschrecken/Anlassen, ggf. Einsatzhärten) und Oberflächenveredelung (Strahlen, Schleifen, Schutzbeschichtung oder Passivierung bei Edelstahl) erreicht. Schmiedeteile lassen sich häufig gut in diese Schritte integrieren, da das Grundmaterial dicht ist und bei der Wärmebehandlung und Bearbeitung vorhersehbar reagiert.

Geometrie und Funktion: Wenn Guss die bessere technische Wahl sein kann

Guss ist nicht „minderwertig“ – es ist für unterschiedliche Designprioritäten optimiert. Wenn Ihr Teil komplexe Innenmerkmale, große Hohlräume oder dünnwandige Abschnitte benötigt, die sich nicht schmieden lassen, bietet Guss möglicherweise die beste Herstellbarkeit und die besten Kosten.

Designmerkmale, die das Gießen begünstigen

- Interne Kanäle oder komplexe Hohlräume, die eine umfangreiche Bearbeitung aus dem Vollmaterial erfordern würden.

- Hochintegrierte Formen, die den Montageaufwand reduzieren sollen (mehrere Funktionen in einem Körper).

- Sehr große Komponenten, bei denen die Kapazität der Schmiedeausrüstung eine Einschränkung darstellt und die Belastungsanforderungen moderat sind.

Ein praktischer Ansatz, der von vielen OEMs verwendet wird, ist „Design-for-Risk“: Gießen dort, wo die Geometrie vorherrscht und die Belastungen moderat sind; Schmieden, bei dem Belastungen und Ermüdung vorherrschen und die Geometrie unkompliziert ist. Wenn sich Ihre Komponente im Antriebsstrang, im Fahrwerk oder im Drehmomentpfad befindet, verlagert sich die Auswahl des Verfahrens häufig auf das Schmieden, selbst wenn das Gießen im Hinblick auf den Stückpreis günstiger erscheint.

Mängel und Inspektion: Was Käufer in der Angebotsanfrage kontrollieren sollten

Die teuersten Qualitätsprobleme sind diejenigen, die Sie erst nach einem Ausfall spezifizieren. Unabhängig davon, ob Sie sich für Guss oder Schmieden entscheiden, sollte die Ausschreibung „Qualitätserwartungen“ in messbare Kontrollen umwandeln: Inspektionsmethode, Akzeptanzniveau und Rückverfolgbarkeit.

Häufige Fehlerrisiken, die es zu planen gilt

| Thema | Casting-Fokus | Fokus schmieden |

|---|---|---|

| Innere Solidität | Porosität und Schrumpfung kontrollieren; bei Bedarf mit Radiographie/UT validieren | Kontrollieren Sie Überlappungen, Falten und interne Ausbrüche. Validierung mit UT für sicherheitskritische Teile |

| Oberflächenintegrität | Behandeln Sie Oberflächeneinschlüsse und Sand/Zunder; Die Planung der Bearbeitungszugabe ist wichtig | Kalkablagerungen verwalten und entkohlen; Durch Kugelstrahlen/Schleifen kann der Oberflächenzustand stabilisiert werden |

| Dimensionsstabilität | Kontrolle der Erstarrungsverzerrung; Für enge Passungen ist eine Nachbearbeitung zu erwarten | Kontrollieren Sie den Verzug durch die Wärmebehandlung beim Schmieden. Definieren Sie die Bezugspunktstrategie für die Bearbeitung |

| Mechanische Eigenschaften | Die Eigenschaftsstreuung kann größer sein, wenn die Mängel variieren; Geben Sie Testcoupons/Standorte an | Eigenschaften sind in der Regel wiederholbarer; Geben Sie die Wärmebehandlung und das Härtefenster an |

Aus Käufersicht besteht der wirksamste Qualitätshebel darin, einen Prüfplan zu fordern, der auf die Fehlerart abgestimmt ist: UT für interne Diskontinuitäten, bei denen die Ermüdung kritisch ist, Magnetpartikel oder Farbeindringmittel für das Risiko von Oberflächenrissen sowie Härte- und Mikrostrukturprüfung nach der Wärmebehandlung.

Kosten und Durchlaufzeit: Vergleich des tatsächlichen Herstellungspfads

Stückpreisvergleiche können irreführend sein, da dabei häufig Nebenvorgänge und Qualitätsrisiken außer Acht gelassen werden. Der bessere Vergleich ist der vollständige Herstellungspfad: Werkzeug, Rohmaterial, Formung, Wärmebehandlung, Bearbeitung, Inspektion, Ausschussrisiko.

Woher die Kosten normalerweise kommen

- Werkzeuge: Gussformen und Schmiedegesenke sind echte Investitionen; Schmiedegesenke amortisieren sich oft schneller, wenn die Stückzahlen stabil sind und die Qualitätsanforderungen hoch sind.

- Bearbeitung: Gussteile können die Bearbeitung reduzieren, wenn die Geometrie nahezu endbezogen ist. Die Bearbeitung kann jedoch zunehmen, wenn zusätzliches Material benötigt wird, um Oberflächen zu „reinigen“ oder Defekte zu entfernen.

- Ausschuss und Nacharbeit: Ein geringfügiger Anstieg des fehlerbedingten Ausschusses kann nominelle Einsparungen zunichte machen, insbesondere bei hochwertiger Bearbeitung.

Wenn Sie Teile im Lastpfad beschaffen (Zahnradträger, Traktionselemente, Antriebsstrangschnittstellen), ist es häufig wirtschaftlicher, mit einem Schmiedeteil zu beginnen, da Sie die Wahrscheinlichkeit fehlerbedingter Ausfälle nach der Bearbeitung und Wärmebehandlung verringern. Dies ist einer der Gründe, warum viele OEMs geschmiedete Rohlinge für kritische Systeme standardisieren und dann auf die endgültige Toleranz bearbeiten.

Wenn Sie Lieferanten für geschmiedete Rohlinge oder Fertigteile bewerten, ist es sinnvoll, deren Prozesskette an einer Stelle zu überprüfen (Inspektion der Schmiede-Wärmebehandlung). Als Referenz, unsere Schmiedeteile für Maschinenbau Das Programm ist auf diesen integrierten Weg ausgelegt, sodass Dimensionsziele und mechanische Eigenschaften gemeinsam und nicht in separaten Unterauftragsschritten entwickelt werden.

Eine praktische Auswahl-Checkliste für Guss vs. Schmieden

Nutzen Sie die Checkliste unten, um die Entscheidung so zu treffen, dass sowohl Technik als auch Beschaffung Sie unterstützen können. Es soll zwei häufige Fehler verhindern: die Wahl des Gussteils für ein ermüdungskritisches Teil oder die Wahl des Schmiedens, wenn die Geometrie der eigentliche Treiber ist und die Belastungen moderat sind.

- Was ist die vorherrschende Belastung: zyklische Ermüdung, einmaliger Aufprall oder statische Belastung?

- Was sind die Folgen eines Ausfalls: ein störendes Leck, ein Ausfallereignis oder eine sicherheitskritische Gefahr?

- Erfordert das Teil innere Hohlräume/komplexe Geometrien, die aus einem Schmiedestück nicht wirtschaftlich bearbeitet werden können?

- Sind Sie bereit, NDT zur Kontrolle des Fehlerrisikos (UT/RT/PT/MT) zu spezifizieren und zu bezahlen?

- Wird das Teil wärmebehandelt und haben Sie ein definiertes Härte- oder Mikrostrukturfenster?

- Welches Volumenprofil erwarten Sie (Pilot, Rampe, stationärer Zustand) und wie empfindlich reagiert das Programm auf die Werkzeugamortisation?

Faustregel: Wenn sich die Komponente im Drehmomentpfad oder im Fahrwerk befindet und wiederholten Lastzyklen ausgesetzt ist, ist Schmieden in der Regel die robustere Basislösung. Wenn die Geometriekomplexität vorherrscht und die Belastungen moderat sind, kann das Gießen die effizientere Basis sein.

Anwendung der Entscheidung auf typische technische Maschinenteile

Nachfolgend finden Sie Beispiele, die zeigen, wie die Wahl zwischen Gussteilen und Schmiedeteilen häufig bei Teilen getroffen wird, die denen ähneln, die viele Erstausrüster im Bau- und Erdbewegungsbereich beziehen. Es geht nicht darum, eine Antwort zu erzwingen, sondern zu zeigen, wie Fehlerart und Geometrie die Entscheidung beeinflussen.

| Teilbeispiel | Typische Entscheidungsrichtung | Warum |

|---|---|---|

| Getriebeträger / drehmomentübertragende Nabe | Schmieden bevorzugt | Hohe zyklische Belastungen; geringe Toleranz gegenüber inneren Mängeln; erfordert eine stabile Reaktion auf die Wärmebehandlung |

| Schnittstelle zwischen Taumelscheibe und hydraulischem Antrieb | Schmieden bevorzugt | Ermüdungspräzision; Verzugskontrolle durch integrierten Wärmebehandlungs-Bearbeitungsplan |

| Komplexes Gehäuse mit internen Durchgängen | Casting bevorzugt | Geometriegesteuert; teuer in der Bearbeitung aus dem Vollen; Gießen kann den Betrieb reduzieren |

| Verschleißplatte/schaberartiges Bauteil | Hängt von der Verschleißstrategie ab | Wenn die Schlagermüdung hoch ist, hilft eine Wärmebehandlung durch Schmieden. Wenn die Geometrie einfach ist, können die Kosten dominieren |

Als konkrete Referenz sehen wir häufig geschmiedete technische Maschinenteile im einstelligen Kilogrammbereich, bei denen Ermüdungs- und Schlagfestigkeit eine Schmiedegrundlinie rechtfertigen – zum Beispiel Komponenten wie der Abstreifer eines Fertiger-Trichterförderers bei 5,5–7 kg oder eine Baggergetriebe-Taumelscheibe 3–5 kg , bei dem die Materialauswahl und die nachgelagerte Verarbeitung auf die Betriebsbedingungen und nicht nur auf die Anschaffungskosten ausgerichtet sind.

Aus der Wahl ein zuverlässiges Lieferprogramm machen: Was wir als Hersteller von Schmiedeteilen bieten

Sobald das Schmieden ausgewählt ist, besteht das nächste Risiko in der Ausführung: inkonsistente Erwärmung, unkontrollierte Verformung oder schwache Integration zwischen Schmieden, Wärmebehandlung und Bearbeitung. Ein qualifizierter Lieferant sollte in der Lage sein zu zeigen, wie jeder Schritt kontrolliert wird und wie die Inspektion die kritischen Merkmale überprüft.

Unser Ansatz besteht darin, die Kernschritte innerhalb einer kontrollierten Fertigungskette zu halten – Formbearbeitung, Sägen, Schmieden, Wärmebehandlung, Bearbeitung, Inspektion und Verpackung –, damit metallurgische Ziele und Maßziele nicht isoliert verwaltet werden. Dies ist besonders wichtig für Teile wie das Schmieden des Planetenradträgers , bei dem Drehmomentübertragung, Passung und Ermüdungsverhalten sowohl mit der Wärmebehandlung als auch mit der endgültigen Bezugsstrategie für die Bearbeitung verknüpft sind.

Kapazität und Downstream-Fähigkeit (nützlich für Käufer, die Risiko und Vorlaufzeit verwalten)

- Schmiedemaßstab: neun Schmiedeproduktionslinien mit angegebener Jahreskapazität von 25.000 Tonnen für eine stabile Serienversorgung.

- Wärmebehandlung: fünf Wärmebehandlungslinien plus Edelstahllösungsausrüstung mit angegebener Jahreskapazität von 15.000 Tonnen , Unterstützung von Festigkeits-/Zähigkeits-/Verschleißzielen.

- Bearbeitung: 34 CNC-Drehmaschinen and acht Bearbeitungszentren und unterstützt konsistente Daten und Toleranzen bis zur Lieferung des fertigen Teils.

Wenn Sie den Umfang eines neuen Teils ermitteln, besteht ein praktischer nächster Schritt darin, den Lastfall, das Zielmaterial (Kohlenstoffstahl, legierter Stahl oder Edelstahl) und etwaige Prüfanforderungen mitzuteilen. Anschließend können wir beraten, ob Freiform-, Gesenk- oder Gesenkschmieden die wirtschaftlichste Methode ist und ob je nach Umgebung eine zusätzliche Nachbearbeitung (Strahlen, Schleifen, Beschichten oder Passivieren) erforderlich ist. Einzelheiten zu unseren Standardangeboten finden Sie weiter unten Schmiedeteile für kundenspezifische Maschinenbaumaschinen , die beim Erstellen Ihres RFQ-Pakets als Referenzteile verwendet werden können.