Schmieden von Edelstahl: Temperaturen, Methoden und Fehlerkontrolle

2025.12.26

2025.12.26

Branchennachrichten

Branchennachrichten

Warum das Schmieden von Edelstahl anders ist

Das Schmieden von rostfreiem Stahl ist aufgrund der rostfreien Güte weniger fehlerverzeihend als das Schmieden von reinem Kohlenstoffstahl schnell verfestigen Sie widerstehen Verformungen und können Oberflächenschäden verursachen, wenn Temperatur und Schmierung nicht kontrolliert werden. Austenitische Sorten (z. B. 304/316) erfordern im Allgemeinen höhere Warmumformtemperaturen und eine robustere Schmierung; martensitische Sorten (z. B. 410/420) sind anfälliger für Risse, wenn sie zu kalt geschmiedet werden; Ausscheidungshärtende Sorten (z. B. 17-4PH) erfordern eine strenge thermische Kontrolle, um die Reaktion der nachfolgenden Wärmebehandlung aufrechtzuerhalten.

In der Praxis kommt es beim erfolgreichen Schmieden von rostfreiem Stahl darauf an, im richtigen Temperaturfenster zu bleiben, die Zeit beim Erhitzen zu minimieren, um Zunder-/Versprödungsprobleme zu vermeiden, Matrizen und Schmiermittel zu verwenden, die für hohe Reibung geeignet sind, und die Wärmebehandlung nach dem Schmieden so zu planen, dass Eigenschaften ohne Verzug erreicht werden.

Empfohlene Schmiedetemperaturfenster von Stainless Family

Der schnellste Weg, Risse und übermäßige Presskraft zu reduzieren, besteht darin, innerhalb eines geeigneten Temperaturbereichs zu schmieden und „kalte Ecken“ spät im Hub zu vermeiden. Die folgenden Bereiche sind weit verbreitete Shop-Ziele; Bestimmte Schmelzen und Produktformen erfordern möglicherweise eine Anpassung auf der Grundlage von Mühlendaten und Schmiedeversuchen.

| Rostfreie Familie | Beispielnoten | Schmiedestart (°C) | Schmiedefinish (°C) | Hinweise, die in der Praxis von Bedeutung sind |

|---|---|---|---|---|

| Austenitisch | 304, 316 | 1150–1200 | 900–950 | Hohe Reibung; starke Kaltverfestigung; aufwärmen, statt „kalt“ zu machen. |

| Ferritisch | 430 | 1050–1150 | 850–950 | Im Allgemeinen einfacher als austenitisch; Beobachten Sie, wie sich die Körner bei starker Hitze vergröbern. |

| Martensitisch | 410, 420 | 1050–1150 | 900–950 | Anfälliger für Risse, wenn die Endtemperatur sinkt; Vermeiden Sie scharfe Übergänge in den Matrizen. |

| Ausscheidungshärtung | 17-4PH | 1050–1150 | 900–980 | Eine strenge Kontrolle unterstützt eine konsistente Alterungsreaktion; Einweich- und Übertragungszeiten für Dokumente. |

Eine praktische Kontrollregel: Sinkt die Teileoberfläche unter die vorgesehene Endtemperatur, steigt die Gefahr von Überlappungen, Kantenrissen und hohen Belastungen schnell an. Für viele Betriebe, die Edelstahl schmieden, mehr Aufwärmvorgänge mit kürzeren Hüben ist sicherer als eine lange Sequenz, die zu kalt endet.

Auswahl der richtigen Schmiedemethode: Freiform vs. Gesenkschmieden

Die Wahl der Methode verändert die Kosten, die erreichbaren Toleranzen und das Fehlerrisiko. Das Schmieden von rostfreiem Stahl profitiert in der Regel von der Gesenksteuerung, wenn die Geometrie komplex ist. Bei großen Knüppeln und einfacheren Formen, bei denen die Kornflussrichtung der primäre Gestaltungshebel ist, ist die offene Gesenksteuerung jedoch oft besser.

Freiformschmieden: am besten, wenn Kornfluss und -reduzierung das Ziel sind

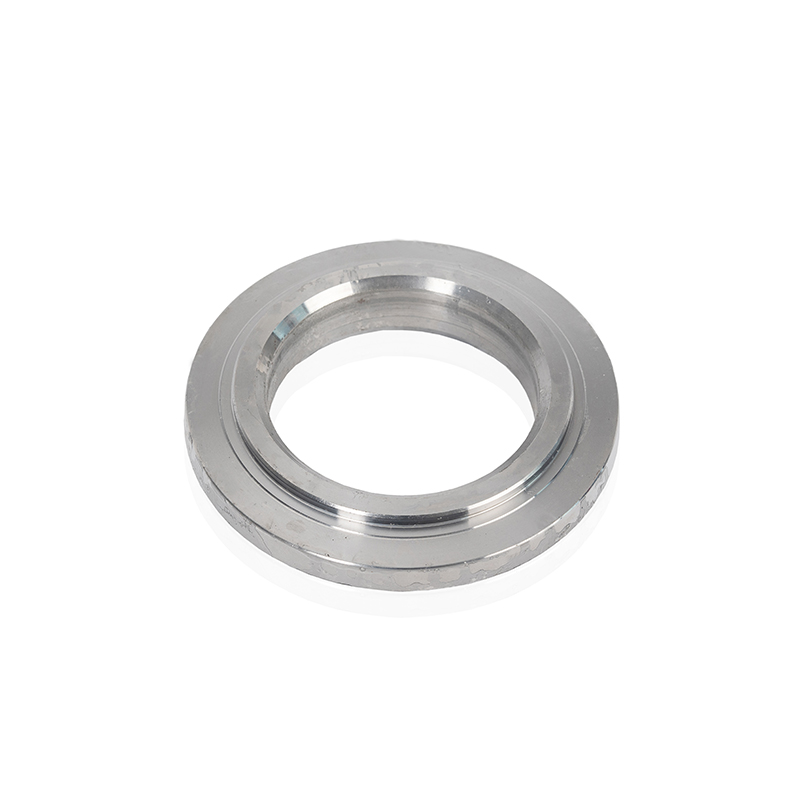

- Verwendung für Wellen, Ringe, Blöcke und Vorformen, bei denen eine anschließende Bearbeitung erwartet wird.

- Ermöglicht eine höhere kumulative Reduktion mit geringerem Risiko von eingeklemmten Überlappungen als komplexe Abdruckstanzen.

- Prozesswirkung: Die Kontrolle der Bissgröße und der Rotationssequenz kann die innere Gesundheit erheblich verbessern.

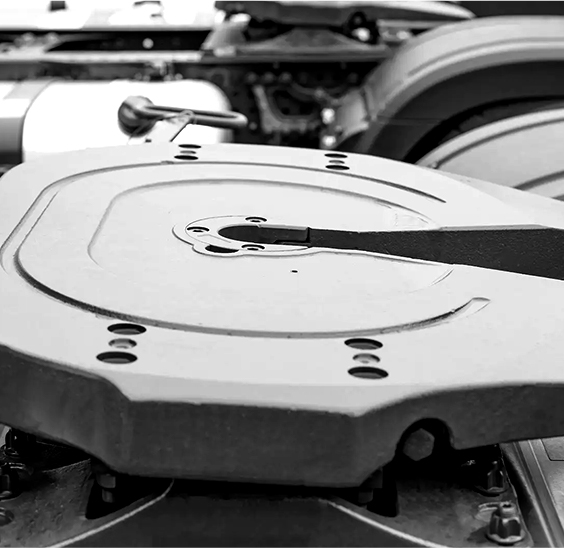

Gesenkschmieden: am besten, wenn es auf Wiederholbarkeit und endkonturnahe Form ankommt

- Verwendung für Flansche, Fittings, Halterungen und sicherheitskritische Near-Net-Geometrien.

- Erfordert eine starke Schmierung, da es bei rostfreiem Stahl zu Reibung kommen kann Probleme mit der Formfüllung und Oberflächenrisse.

- Matrizenradien und Formschrägen haben große Auswirkungen; Kleine Radien, die in Kohlenstoffstahl funktionieren, können Überlappungen in Edelstahl begünstigen.

Gesenkdesign und Schmierung für Edelstahl: Was Fehler reduziert

Da das Schmieden von rostfreiem Stahl mit höherer Fließspannung und Reibung verbunden ist, entscheiden scheinbar kleine Gesenkdetails oft darüber, ob saubere Oberflächen oder wiederkehrende Überlappungen und Falten entstehen. Zwei Hebel dominieren: großzügige Metallflusswege (Radien, Übergänge, Formschräge) und Schmiermittel, die Hitze überstehen und gleichzeitig die Scherung an der Schnittstelle zwischen Form und Teil reduzieren.

Regeln der Formgeometrie, die sich normalerweise auszahlen

- Erhöhen Sie die Eckenradien nach Möglichkeit, um scharfe Strömungsumkehrungen zu vermeiden, die zu Überlappungen führen.

- Verwenden Sie einheitliche Entformungswinkel, um das Auswerfen zu unterstützen und das Ziehen an der Oberfläche zu reduzieren.

- Entwerfen Sie die Grat- und Rinnenkapazität, um einen „Rückdruck“ zu verhindern, der Falten in die Trennfuge drückt.

Schmier- und Transferpraktiken

Bei vielen rostfreien Anwendungen ist die Schmierung nicht optional; es wirkt sich direkt auf die Füllung, den Chip-Verschleiß und die Oberflächenintegrität aus. Werkstätten verwenden beim Warmschmieden üblicherweise Schmierstoffe auf Graphitbasis oder spezielle Hochtemperaturschmierstoffe. Aus betrieblicher Sicht ist die Konsistenz der Schlüssel: Tragen Sie die gleiche Menge im gleichen Düsentemperaturbereich und mit kontrollierten Sprühmustern auf, da die Variabilität zu einer Variabilität der Fehlerraten führt.

Ein nützlicher Indikator: Wenn die Lebensdauer der Matrizen rapide abnimmt oder die Oberflächen Schleifspuren aufweisen, ist Ihre effektive Reibung zu hoch. Durch die Reduzierung der Reibung können die erforderlichen Umformkräfte gesenkt werden zweistellige Prozentzahlen bei schwierigen Füllungen, was sowohl die Werkzeugstandzeit als auch die Maßwiederholgenauigkeit verbessert.

Beherrschung typischer Fehler beim Schmieden von Edelstahl

Defekte in geschmiedetem Edelstahl lassen sich häufig auf eine von drei Grundursachen zurückführen: Temperatur, die außerhalb des zulässigen Bereichs liegt, Metallfluss, der gezwungen wird, sich umzukehren oder zu falten, und Oberflächenbedingungen, die Ausgangspunkte für Risse schaffen. Die folgende Tabelle verknüpft häufige Fehler mit umsetzbaren Kontrollen.

| Defekt | Wie es aussieht | Typische Grundursache | Wirkungsvolle Lösung |

|---|---|---|---|

| Überlappungen / Falten | Überlappende Nähte in der Nähe von Trennlinien | Strömungsumkehr, unzureichende Flash-Leistung, zu kühles Finish | Radien/Tiefgang vergrößern; Blitzland anpassen; Vor dem endgültigen Befüllen erneut erhitzen |

| Kantenrisse | Risse an Ecken oder dünnen Kanten | Überbeanspruchung bei niedriger Temperatur; scharfe Geometrie | Endtemperatur erhöhen ; Übergänge mildern; Reduzierung pro Treffer reduzieren |

| Oberflächenrisse | Zerrissene Oberfläche, Schleifspuren | Hohe Reibung; Schmierstoffabbau; sterben zu kühl/heiß | Verbesserung der Schmierstoffpraxis; stabilisieren Sie die Düsentemperatur; Polieren Sie kritische Bereiche der Matrize |

| Unterfüllung | Fehlende Ecken/Features | Unzureichendes Lagervolumen; zu kalt; unzureichende Pressenergie | Korrektes Preform-Volumen; Transferzeit verkürzen; Fügen Sie eine Zwischenblockerstufe hinzu |

Ein praktisches Beispiel: Wenn ein 316-Edelstahlflansch an der Trennlinie wiederkehrende Überlappungen aufweist, können Werkstätten häufig eine Verbesserung erzielen, indem sie die Kapazität der Gratrinne erhöhen und dafür sorgen, dass der endgültige Eindrucktreffer oben erfolgt ~900–950°C anstatt das Füllen zu erzwingen, nachdem das Stück auf dem Manipulator abgekühlt ist.

Presslasten, Reduktionsplanung und Kaltverfestigung

Das Schmieden von rostfreiem Stahl kann bei gleicher Geometrie aufgrund der höheren Warmfestigkeit und Reibung deutlich höhere Umformlasten erfordern als Kohlenstoffstahl. Durch die Kaltverfestigung kommt eine weitere Einschränkung hinzu: Mit fortschreitender Verformung nimmt der scheinbare Fließwiderstand zu, insbesondere bei austenitischen Sorten.

So planen Sie Reduzierungen, um Strömungsabrisse und Risse zu vermeiden

- Verwenden Sie eine abgestufte Verformung (Kanten/Blocker/Finisher), anstatt eine vollständige Füllung in einem Abdruck zu erzwingen.

- Wenn das Teil schnell abkühlt, reduzieren Sie die „Abluftzeit“ zwischen den Wärmevorgängen; Übertragungsverzögerungen können den Temperaturspielraum zerstören.

- Planen Sie bei langen Sequenzen Aufwärmvorgänge ein; Aufwärmzyklen sind oft günstiger als Ausschuss, Werkzeugschäden oder Pressenüberlastung.

Als Faustregel für die Produktionsstabilität legen Sie Prozessgrenzen für die minimale Endtemperatur, die maximale Übertragungszeit und die maximal zulässigen Treffer pro Hitze fest. Durch die Erfassung dieser Daten als einfache Kontrolldiagramme lassen sich Wiederholungsfehler häufig wirksamer reduzieren als durch das bloße „Bediengefühl“ allein.

Wärmebehandlungspfade nach dem Schmieden, die die Eigenschaften bewahren

Beim Schmieden von Edelstahl sind der Schmiedevorgang und die Wärmebehandlung ein einziges System. Dasselbe Teil, das sich gut schmieden lässt, kann dennoch die Leistungsanforderungen nicht erfüllen, wenn die Wärmebehandlung nicht auf die Sortenfamilie und die endgültige Anwendung abgestimmt ist.

Gemeinsame, praktische Wege nach Klassenstufenfamilie

- Austenitisch (304/316): Lösungsglühen und Abschrecken, wenn Korrosionsbeständigkeit und Duktilität entscheidend sind; Vermeiden Sie eine Sensibilisierung, indem Sie die Zeit in Temperaturbereichen steuern, die die Karbidausfällung fördern.

- Martensitisch (410/420): für Festigkeit und Verschleiß härten und anlassen; Steuern Sie den Grad des Abschreckens, um Verformungen zu begrenzen, und vergüten Sie ihn dann, um ihn zu stabilisieren.

- 17-4PH: Nach Bedarf mit Lösung behandeln, dann altern, um die Zielstärke zu erreichen; Eine konsistente thermische Vorgeschichte des Schmiedens unterstützt eine vorhersehbare Alterungsreaktion.

Wenn Maßhaltigkeit wichtig ist, planen Sie frühzeitig Wärmebehandlungsvorrichtungen und Bearbeitungszugaben. Eine geringfügige Erhöhung des Bearbeitungsbestands kann eine kostengünstige Absicherung gegen Verformungen sein, insbesondere beim Übergang vom Prototyp zur Produktion.

Qualitätskontrollen und Dokumentation, die den Ertrag steigern

Ertragsverbesserungen beim Schmieden von rostfreiem Stahl werden in der Regel durch disziplinierte Kontrollen und nicht durch heldenhafte Fehlerbehebung erreicht. Selbst eine einfache Dokumentation kann die wahre Ursache für wiederholten Ausschuss aufdecken.

Hochwertige Schecks zur Standardisierung

- Notieren Sie die Temperatur des Knüppels am Ofenausgang und vor der endgültigen Befüllung. Durchsetzung einer Mindestendtemperaturgrenze.

- Verfolgen Sie die Temperaturbänder der Matrize, wenn Oberflächenrisse oder Unterfüllungen über die Schichten hinweg schwanken.

- Verwenden Sie ggf. NDT (z. B. Farbeindringmittel für Oberflächenfehler, UT für innere Integrität) und verknüpfen Sie die Ergebnisse mit Wärme-/Verschiebungsparametern.

Ein pragmatischer KPI für viele Schmiedelinien ist die Ausschussrate nach Fehlertyp. Wenn Überlappungen, Risse und Unterfüllungen getrennt und im Trend erfasst werden, werden Prozessänderungen messbar und Verbesserungen können nachhaltig und nicht nur episodisch sein.