Warmschmieden vs. Kaltschmieden: Hauptunterschiede und wann man sie jeweils verwendet

2026.01.30

2026.01.30

Branchennachrichten

Branchennachrichten

Warmschmieden ist normalerweise die bessere Wahl für größere oder komplexere Formen und härtere Legierungen, während Kaltschmieden die bessere Wahl ist, wenn Sie sehr enge Toleranzen, eine hervorragende Oberflächengüte und die Massenproduktion kleinerer Teile benötigen. Die „beste“ Methode hängt von der Geometrie, dem Material, den Toleranz-/Endbearbeitungszielen und den Gesamtkosten nach der erforderlichen Bearbeitung oder Wärmebehandlung ab.

Warmschmieden vs. Kaltschmieden auf einen Blick

| Entscheidungsfaktor | Warmschmieden | Kaltschmieden |

|---|---|---|

| Werkstücktemperatur | Oberhalb der Rekristallisation (Stahl oft ~1000–1200°C ) | Nahezu Raumtemperatur (manchmal wird „warm“ dazwischen verwendet) |

| Formgebende Kraft | Niedriger (Metall fließt leichter) | Höher (benötigt stärkere Pressen/Matrizen) |

| Maßhaltigkeit | Gut, aber aufgrund von Ablagerungen/thermischen Effekten normalerweise lockerer | Sehr eng (Durchmesser üblicherweise ca 0,02–0,20 mm je nach Teil/Prozess) |

| Oberflächenbeschaffenheit | Rauer; Oxidation/Ablagerungen häufig | Glatter ; erreichen kann ~0,25–1,5 µm Ra in vielen Fällen |

| Teilegröße und Komplexität | Am besten für größere , dickere Abschnitte und komplexe Fließlinien | Am besten für kleinere bis mittelgroße Teile geeignet; Einige Geometrien sind durch Kraft und Matrizenverschleiß begrenzt |

| Typische Produkte | Kurbelwellen, Pleuel, Zahnräder, schwere Halterungen | Bolzen, Schrauben, Nieten, Manschetten, kleine Zahnräder, Befestigungselemente |

Wenn Sie sich schnell entscheiden müssen: Entscheiden Sie sich für Warmschmieden, wenn Form und Formbarkeit des Materials am wichtigsten sind; Wählen Sie wann Kaltschmieden Toleranz, Finish und minimierte Bearbeitung am wichtigsten.

Wie jeder Prozess in der Praxis funktioniert

Arbeitsablauf beim Warmschmieden

Beim Warmschmieden wird der Barren über die Rekristallisationstemperatur des Metalls erhitzt, sodass er sich ohne nennenswerte Kaltverfestigung verformt. Bei Stahl erfolgt das Schmieden üblicherweise rundherum 1000–1200°C Dadurch kann das Metall bei geringerer Presskraft in tiefe Strukturen und große Querschnittsänderungen fließen.

- Rohling erwärmen, in Matrizen überführen, Druckkraft ausüben (Presse oder Hammer).

- Grat/Zunder (falls vorhanden) abschneiden und dann mit kontrollierter Kühlung oder Luftkühlung abkühlen.

- Oft folgt eine Wärmebehandlung und eine selektive Bearbeitung kritischer Oberflächen.

Arbeitsablauf beim Kaltschmieden

Kaltschmieden formt Metall bei oder nahe Raumtemperatur. Das Material widersteht Verformungen stärker, daher sind die Anlagenbelastungen und die Gesenkbeanspruchungen höher – aber es zahlt sich aus hervorragende Wiederholgenauigkeit , minimale Oxidation und ein fertiges Teil, das möglicherweise kaum oder gar keine Bearbeitung erfordert.

- Beginnen Sie mit Draht/Stab, schneiden Sie den Rohling ab und formen Sie ihn nach und nach in Matrizen (häufig mit mehreren Stationen).

- Schmierung und Werkzeugdesign sind entscheidend, um Abrieb zu vermeiden und die Kräfte zu bewältigen.

- Bei extremen Verformungsschritten kann ein Zwischenglühen erforderlich sein.

Mechanische Eigenschaften und Unterschiede im Kornfluss

Sowohl beim Warmschmieden als auch beim Kaltschmieden können stärkere Teile hergestellt werden als bei der Bearbeitung aus Stangenmaterial, da beim Schmieden der Kornfluss an der Teilegeometrie ausgerichtet wird. Der Unterschied besteht darin, wie die Festigkeit beim Formen „aufgebaut“ wird.

Kaltschmieden: Kaltverfestigung erhöht die Festigkeit

Beim Kaltschmieden kommt es zu einer Kaltverfestigung, die oft ohne zusätzliche Wärmebehandlung die Härte und Festigkeit erhöht. Als praktischer Anhaltspunkt gilt, dass die Kaltumformung von Stählen die Härte in der Größenordnung von erhöhen kann ~20 % (variiert stark je nach Legierung, Reduktion und anschließender Verarbeitung).

Warmumformen: Duktilität beim Umformen, Eigenschaften nach der Wärmebehandlung

Durch Warmschmieden wird die Kaltverfestigung während der Verformung minimiert (Rekristallisation „stellt die Mikrostruktur zurück“). Endgültige Eigenschaften werden häufig durch kontrollierte Abkühlung und Wärmebehandlung erreicht, weshalb warmgeschmiedete Antriebsstrangteile (z. B. Pleuel) nach den Endbearbeitungsschritten hinsichtlich ihres Ermüdungsverhaltens optimiert werden können.

Faustregel: Wenn Sie Festigkeit „kostenlos“ durch Verformung wünschen und die Geometrie innerhalb der Grenzen des Kaltschmiedens halten können, ist Kaltschmieden attraktiv. Wenn Sie erhebliche Formänderungen oder dickere Abschnitte benötigen, ist Warmschmieden in der Regel die bessere Wahl – und Sie optimieren die Eigenschaften später.

Genauigkeit, Oberflächenbeschaffenheit und Bearbeitungszugabe

Der größte Unterschied, den Käufer im Alltag spüren, besteht darin, wie viel Nachbearbeitung erforderlich ist. Beim Kaltschmieden wird in der Regel die Bearbeitung reduziert, da das Teil näher an der Endform aus der Presse kommt.

Typische Toleranz- und Oberflächenbeispiele

- Kaltgeschmiedete Durchmesser werden oft herumgehalten 0,02–0,20 mm je nach Design und Prozessroute.

- Kaltgeschmiedete Oberflächenbeschaffenheit kann erreicht werden ~0,25–1,5 µm Ra , wodurch das Nachpolieren vieler funktioneller Oberflächen entfallen kann.

- Warmgeschmiedete Teile benötigen in der Regel Bearbeitungsmaterial, da Oxidation/Zunder und thermische Kontraktion zu Schwankungen führen.

Wenn Ihre Zeichnung mehrere feste Bezugspunkte, glatte Dichtflächen oder Presspassungsdurchmesser enthält, Kaltschmieden kann Bearbeitungszeit in Presszeit umwandeln – oft die Hauptquelle für Kostensenkungen bei großen Stückzahlen.

Kostentreiber: Werkzeuge, Energie, Ausschuss und Durchsatz

„Billiger“ hängt vom Maßstab ab. Beim Warmschmieden entstehen Wärmeenergie und Zunder-/Beschnittverluste, während beim Kaltschmieden höhere Pressbelastungen und Gesenkverschleiß auftreten, aber Bearbeitungsschritte vermieden werden können.

Wenn Warmschmieden tendenziell kostengünstiger ist

- Die Teile sind groß, dick oder weisen große Querschnittsänderungen auf, die extreme Kaltumformkräfte erfordern würden.

- Da eine Wärmebehandlung bereits erforderlich ist, stellt der gesamte thermische Weg keinen Nachteil dar.

- Auf unkritischen Flächen können Sie Bearbeitungszugabe tolerieren.

Wenn Kaltschmieden tendenziell kostengünstiger ist

- Ein hohes Volumen rechtfertigt die Werkzeug- und Prozessentwicklung mit mehreren Stationen.

- Die Bearbeitung kann reduziert oder entfallen auf Schlüsselmerkmale (Gewinde, Schultern, Lagersitze).

- Kleine bis mittelgroße Komponenten wie Befestigungselemente, Wellen und Manschetten passen zur Presskapazität.

Eine praktische Möglichkeit zum Vergleich sind die Gesamteinstandskosten pro Teil: Schmieden, Besäumen, Wärmebehandlung, Bearbeitungsinspektion. In vielen Fabriken kann der Wegfall auch nur eines einzigen CNC-Arbeitsgangs die höheren Werkzeugkosten ausgleichen – insbesondere, wenn man Zykluszeit und Werkzeugverschleiß berücksichtigt.

Designregeln, die teure Überraschungen verhindern

Der schnellste Weg, den falschen Prozess auszuwählen, besteht darin, Geometriebeschränkungen zu ignorieren. Nutzen Sie diese Entwurfskontrollpunkte frühzeitig – bevor Toleranzen festgelegt werden.

Kontrollpunkte für das Kaltschmiededesign

- Vermeiden Sie extreme Hinterschnitte und sehr tiefe, schmale Hohlräume, die eine Belastungsspitze bilden.

- Planen Sie Radien und Übergänge, um die Matrizenspannung zu reduzieren und Risse zu verhindern.

- Bei stark asymmetrischen Formen müssen Sie mit Einschränkungen rechnen, es sei denn, Sie verwenden spezielle Werkzeuge.

Kontrollpunkte für das Warmschmiededesign

- Fügen Sie bei Bedarf eine Formschräge hinzu, um die Matrizenfreigabe zu ermöglichen und den Matrizenverschleiß zu reduzieren.

- Berücksichtigen Sie Maßstab und Bearbeitungsmaterial auf Funktionsflächen.

- Geben Sie die Kornflussrichtung an, wenn die Ermüdungsleistung eine Schlüsselanforderung ist.

Tipp: Wenn für die Zeichnung mehrere feste Bezugspunkte erforderlich sind, sollten Sie die Konstruktion eines endkonturnahen kaltgeschmiedeten Rohlings in Betracht ziehen, bei dem nur die kritischen Oberflächen für die Endbearbeitung erhalten bleiben.

Eine praktische Entscheidungscheckliste

Nutzen Sie dies als Schnellbildschirm, bevor Sie Angebote anfordern. Wenn die meisten Antworten in einer Spalte landen, ist dieser Prozess normalerweise die robustere Wahl.

| Wenn Ihre Priorität ist... | Neigt zum Warmschmieden | Neigt zum Kaltschmieden |

|---|---|---|

| Komplexe Form oder dicke Abschnitte | Ja | Nur wenn die Belastungen beherrschbar sind |

| Sehr enge Toleranz / minimale Bearbeitung | Weniger ideal | Ja |

| Beste Oberflächengüte ohne Werkzeug | Weniger ideal | Ja |

| Geringere Umformkraft / geringere Werkzeugbelastung | Ja | Nein |

| Sehr hohes Produktionsvolumen | Hängt von der Teilegröße ab | Oft stärkste Passform |

Fazit: Wählen Sie Kaltschmieden, wenn Sie Toleranz und Finish durch Design „erkaufen“ können; Entscheiden Sie sich für das Warmschmieden, wenn Sie zuerst Formänderung und Formbarkeit „erkaufen“ müssen.

Häufige Anwendungsfälle und konkrete Beispiele

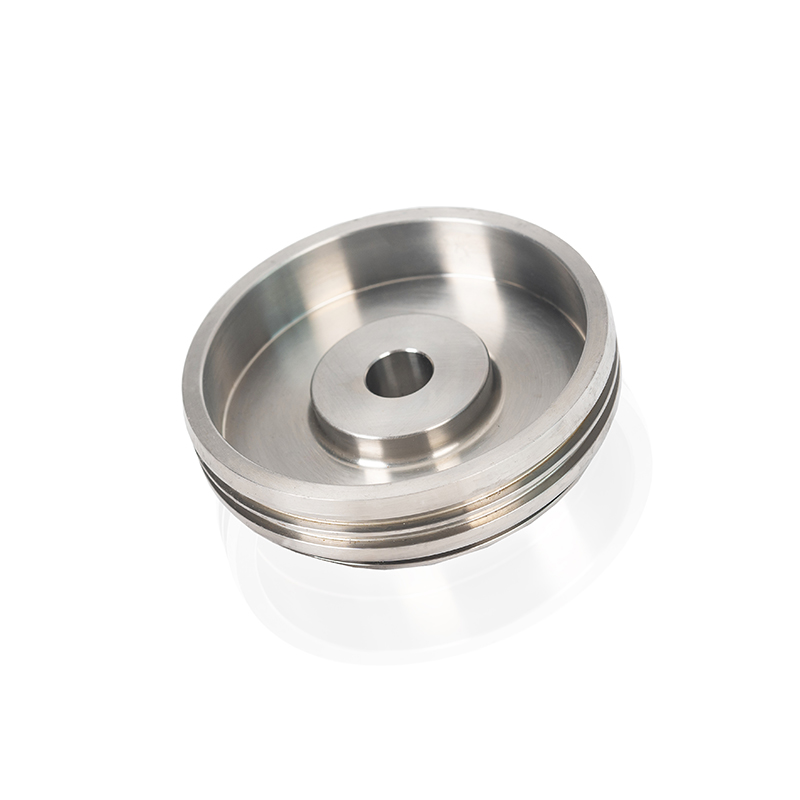

Beispiele für Kaltschmieden

- Befestigungselemente für die Automobilindustrie: großes Volumen, gleichmäßige Gewinde, glatte Auflageflächen.

- Präzisionsmanschetten/Abstandshalter: enger Außen-/Innendurchmesser, weniger Schleifbedarf.

- Kleine Zahnräder und Splines: endkonturnahe Merkmale mit hervorragender Wiederholgenauigkeit.

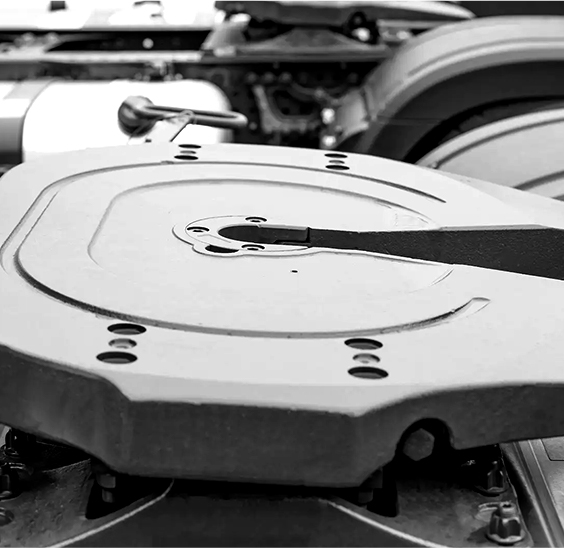

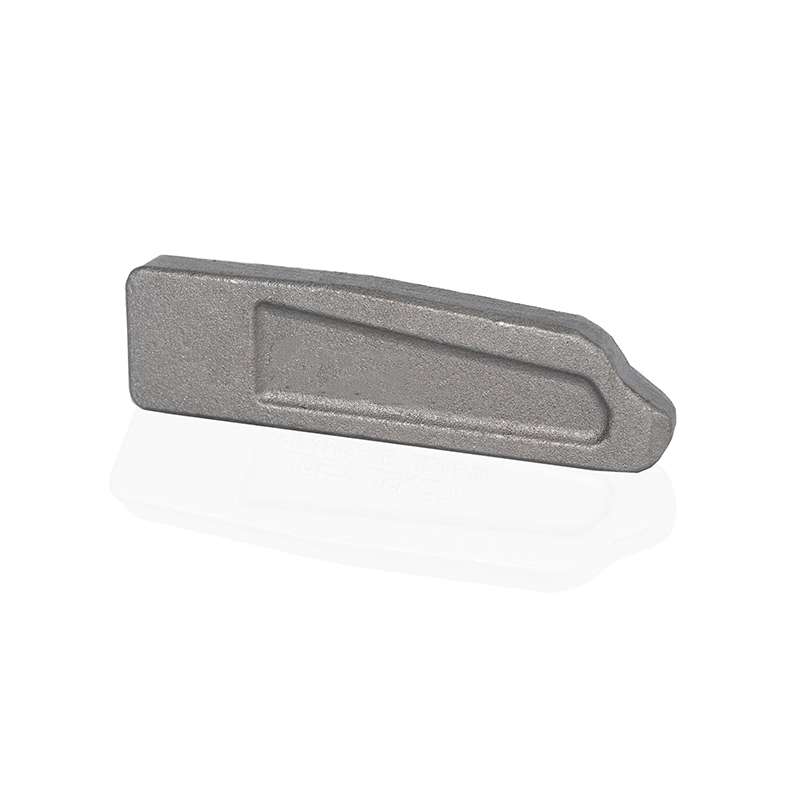

Beispiele für Warmschmieden

- Pleuel: starker Kornfluss und robustes Ermüdungsverhalten nach der Wärmebehandlung.

- Kurbelwellen und schwere Naben: dicke Abschnitte und komplexe Geometrie, die sich nicht kalt umformen lassen.

- Große Halterungen und Strukturteile: kostengünstige Formerstellung vor der Bearbeitung von Schlüsselflächen.

Für viele Produktionsprogramme ist die Hybridlösung die beste Lösung: Warmschmieden der Hauptform, dann Kaltformatieren oder Bearbeiten nur der Merkmale, die wirklich Präzision erfordern.

Fazit: Wahl zwischen Warmschmieden und Kaltschmieden

Warmschmieden vs. Kaltschmieden ist ein Kompromiss zwischen Formbarkeit und Präzision. Warmschmieden eignet sich hervorragend, wenn große Verformungen, dicke Abschnitte und eine zuverlässige Füllung komplexer Gesenke erforderlich sind. Kaltschmieden eignet sich hervorragend, wenn Sie enge Toleranzen, glatte Oberflächen und einen geringen Bearbeitungsaufwand wünschen – insbesondere bei großen Stückzahlen.

- Wählen Sie Warmschmieden für große/komplexe Teile, anspruchsvolle Legierungen und Designs, bei denen eine Nachbearbeitung akzeptabel ist.

- Wählen Sie Kaltschmieden für die Großserienproduktion kleinerer Teile, bei denen Toleranz und Oberflächenbeschaffenheit die Bearbeitung reduzieren oder überflüssig machen.

Wenn Sie Ihr Teilematerial, Ihre Hauptabmessungen und die engsten Toleranzen mitteilen, können Sie in der Regel innerhalb von Minuten die beste Route ermitteln – und vermeiden, einen Prozess zu zitieren, der zu teuren Sekundäroperationen gezwungen wird.