Schmieden von Schiffswellen: Zuverlässige Antriebswellen, gebaut nach Spezifikation

2026.01.23

2026.01.23

Branchennachrichten

Branchennachrichten

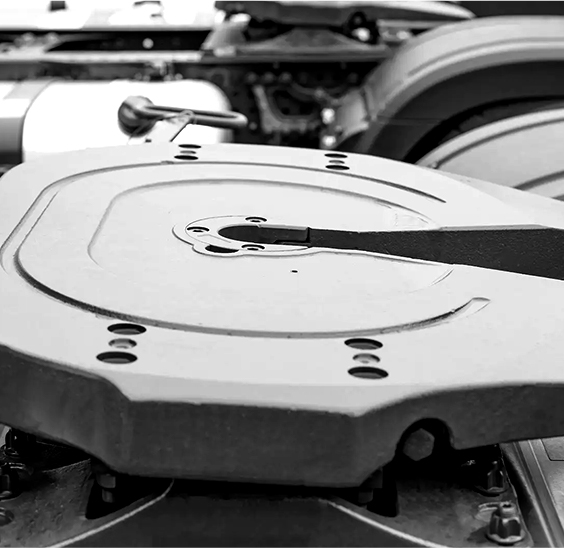

Geschmiedete Wellen für den Schiffsbau, die auch auf See standhalten

Eine Schiffswelle ist gnadenlos: Sie läuft unter ständiger Torsion, unterliegt zyklischen Biegungen durch Ausrichtung und Propellerlasten und befindet sich in einer Umgebung, in der Korrosion und Reibverschleiß niemals ruhen. Nach meiner Erfahrung als Hersteller und Zulieferer von Schmiedeteilen hängt der Unterschied zwischen „funktioniert auf dem Papier“ und „läuft jahrelang zuverlässig“ normalerweise davon ab, wie die Welle geschmiedet, wärmebehandelt, geprüft und fertiggestellt wird – und nicht von einer einzigen Zeichnungsnotiz.

Hier ist ein kurzer Realitätscheck, den ich verwende, wenn ich mit Käufern und Ingenieuren über das Schmieden von Schiffswellen spreche: Eine Antriebsleitung überträgt 5 MW bei 120 U/min 398 kN·m Drehmoment (T = 9550 × P(kW) / n(U/min)). Dieses Drehmoment wechselt durch Starts, Stopps, Manöver und Seegang. Schmieden ist eine der praktischsten Möglichkeiten, dieses Risiko in den Griff zu bekommen, da ein richtig geschmiedeter Schaft eine sauberere, dichtere Struktur und eine günstigere Faserrichtung erzeugt als viele alternative Methodeen.

Was Käufer für Schmiedeteile für Schiffswellen angeben sollten

Bei vielen Ausschreibungen gelingt es nicht, die „verborgenen“ Anforderungen festzulegen, die tatsächlich die Feldleistung steuern. Wenn ich eine Ausschreibung zum Schmieden einer Schiffswelle überprüfe, konzentriere ich mich auf Details, die die Unsicherheit beim Schmiededesign, der Reaktion auf die Wärmebehandlung und dem Inspektionsumfang verringern. Wenn Sie diese Elemente im Voraus angeben, reduzieren Sie Nacharbeitsschleifen und verkürzen den Weg zu einem genehmigten Teil.

Minimaler technischer Aufwand, der Verzögerungen verhindert

- Serviceprofil: Leistung (kW), Drehzahlbereich, Arbeitszyklus und alle Stoßbelastungsereignisse (Kupplung, Rückwärtsfahren, Eis, Schmutz).

- Umgebung: Meerwassereinwirkung, Dichtungsanordnung und ob kathodischer Schutz oder Beschichtungen Teil des Systems sind.

- Kritische Schnittstellen: Lagersitze, Keilnuten/Keilnuten, Kupplungspassungen, Kehlradien und Geradheits-/Rundlaufanforderungen nach der Bearbeitung.

- Materialstandard und Zieleigenschaften: Festigkeitsniveau, Schlaganforderungen (falls vorhanden) und Korrosionsstrategie (Oberflächenzustand der Legierungswahl).

- Prüfplan: UT-Umfang und Abnahmestandard, Oberflächenrissprüfung (MPI/PT, sofern relevant) und Maßkontrollpunkte.

Wenn Sie Lieferanten vergleichen, empfehle ich, eine klare Aussage zur Rückverfolgbarkeit (Wärme-/Chargenverfolgung), zur ZfP-Fähigkeit und zur Kontrolle von Verformungen während der Wärmebehandlung und Bearbeitung einzuholen. Dies sind die Bereiche, in denen Schiffsschächte am häufigsten Zeit und Geld verschwenden.

Wie wir die Schmiederoute für einen Schiffsschacht entwerfen

Wenn ich eine geschmiedete Schiffswelle zitiere, betrachte ich sie nicht als „nur eine lange Runde“. Der Schmiedeweg bestimmt die Kornrichtung, den Reduktionsgrad und die Stelle, an der potenzielle Fehler am wahrscheinlichsten auftreten. Das Ziel besteht darin, ein Schmiedeteil zu liefern, das vorhersehbar bearbeitet werden kann und die Prüfung besteht, ohne Überraschungen zu riskieren.

Von uns geplanter Prozessablauf (vom Rohstahl bis zum Versand)

- Materialvorbereitung und Zuschnitt mit kontrollierter Berücksichtigung von Zunderverlust und Endbeschnitt.

- Erhitzen mit Temperaturdisziplin, um Oberflächenschäden zu vermeiden und die Verformung gleichmäßig zu halten.

- Schmiedereduktionsstrategie (einschließlich der Bereiche, in denen wir uns auf die Arbeit konzentrieren) zur Konsolidierung der Struktur und zur Stabilisierung der Eigenschaften entlang der Länge.

- Richten und Zwischenkontrollen, damit die Welle ohne übermäßigen Materialabtrag bearbeitbar bleibt.

- Auswahl der Wärmebehandlungsroute (Spannungsentlastung, Normalisierungstemperierung oder Abschrecktemperierung, je nach Material und Eigenschaftsziel).

- Endgültiger Bearbeitungsplan (Schrupp-/Schlichtabfolge), abgestimmt auf Inspektionshaltepunkte.

Intern betreiben wir eine komplette Kette – Formbearbeitung, Sägen, Schmieden, Wärmebehandlung, Bearbeitung, Inspektion und Verpackung –, sodass wir die Schnittstellen zwischen den Schritten kontrollieren können, anstatt das Risiko mehreren Subunternehmern zu übertragen. Sie können unseren Fertigungsumfang auf überprüfen unsere Profilseite .

Wärmebehandlung und Bearbeitung: Wo Geradheit und Stabilität gewonnen werden

Schiffswellen sind lang und lange Teile verstärken jede kleine Prozessvariation. Eine Wärmebehandlung kann zu Verformungen führen. Durch die Bearbeitung können Restspannungen gelöst werden. und Oberflächenzustand können darüber entscheiden, ob eine Welle im Betrieb Korrosionsermüdung standhält. Aus diesem Grund behandle ich Wärmebehandlung und Bearbeitung als einen gekoppelten Plan – nicht als zwei separate Abteilungen.

Praktische Bedienelemente, die Nacharbeiten reduzieren

- Definieren Sie Bearbeitungszugaben frühzeitig, damit wir die Stabilität nicht „wegnehmen“ oder dünne Abschnitte erzeugen, die sich nach der Endbearbeitung bewegen.

- Führen Sie die Vorbearbeitung, die Spannungsentlastung (falls erforderlich) und die Endbearbeitung nacheinander durch, um den Rundlauf und die Lagersitzgeometrie unter Kontrolle zu halten.

- Verwenden Sie Inspektionshaltepunkte nach größeren Vorgängen (nach der HT, nach dem Schruppen, nach dem Schlichten), um Überraschungen in der Spätphase zu vermeiden.

- Schützen Sie kritische Oberflächen während der Handhabung und beim Verpacken, um Kerben zu vermeiden, die später zu Spannungserhöhungen führen.

Die Kapazität ist wichtig, weil sie sich auf die Planung und Reaktionsfähigkeit auswirkt. Wir unterhalten mehrere Schmiede- und Wärmebehandlungslinien sowie CNC-Bearbeitungsressourcen, sodass Programme für Schiffswellen vom Prototyp bis zur Folgelieferung skaliert werden können, ohne die Prozessgrundlagen mitten im Prozess zu ändern.

Inspektion und Dokumentation, die Käufer prüfen können

Das Schmieden von Schiffswellen ist ein Kauf mit Risikomanagement. Das wertvollste Ergebnis, das wir liefern, ist nicht nur das Teil, sondern der Nachweis, dass das Teil dem vereinbarten Standard entspricht. Das bedeutet ein diszipliniertes Qualitätssystem, Prozessrückverfolgbarkeit und Testmöglichkeiten, die den Anforderungen Ihrer Antrags- und Zulassungsstelle entsprechen.

Wir arbeiten nach etablierten Qualitätsmanagementsystemen, die an internationalen Standards (einschließlich ISO 9001 und IATF 16949) ausgerichtet sind, und wir unterhalten ein Inspektionszentrum, das Material-, Maß-, metallografische, mechanische und zerstörungsfreie Prüfungen durchführt. Wenn Sie sehen möchten, wie wir die Prozesskontrolle und Rückverfolgbarkeit strukturieren, lesen Sie hier unsere Qualitätsseite .

| Kontrollpunkt | Method | Was es verhindert | Typisches Ergebnis |

|---|---|---|---|

| Eingehendes Material | Chemische Überprüfung / Wärmeverfolgung | Falsche Note, inkonsistente Antwort | Materialzertifikatpaket |

| Zustand nach dem Schmieden | Visuelle Maßkontrollen | Oberflächenschäden, Geometriedrift | Dimensionsbericht |

| Nach der Wärmebehandlung | Härte-/Mechanische Prüfungen | Unter-/Überfestigkeit, spröder Zustand | Prüfbericht HT-Rekord |

| Innere Solidität | UT nach vereinbartem Standard | Versteckte Diskontinuitäten | NDT-Bericht |

| Oberflächenintegrität | Gegebenenfalls MPI oder PT | Oberflächenrisse / Überlappungen | Oberflächen-ZfP-Bericht |

Wenn Sie vollständige Prozesstransparenz benötigen, können wir Prüfhaltepunkte und Chargenrückverfolgbarkeit aufeinander abstimmen, unterstützt durch integrierte Produktionsdatensysteme. Unser Ansatz besteht darin, die Dokumentation prüfungsfreundlich zu gestalten, damit Genehmigungen und interne Freigaben nicht zum Engpass werden.

Kapazität, Reaktionsfähigkeit und wie wir Ihren Zeitplan unterstützen

Bei Schiffsprojekten sind häufig enge Andockfenster und feste Inbetriebnahmetermine erforderlich. Um diese Realität zu unterstützen, haben wir eine interne Produktionskette aufgebaut, die Übergaben reduziert und die Durchlaufzeit stabilisiert. Als Grundkompetenz agieren wir neun Schmiedeproduktionslinien mit einer jährlichen Schmiedekapazität von 25.000 Tonnen , plus mehrere Wärmebehandlungslinien und Bearbeitungskapazitäten, um kritische Schritte im eigenen Haus zu halten.

Für Entwicklungsarbeiten unterstützen wir auch Kleinserienprogramme mit mehreren Varianten und einem schnellen Musterzyklus; In vielen Fällen ist unser Musterlieferzyklus 15 Werktage sobald die technischen Eingaben bestätigt sind. Sie können unseren Produktionsablauf und unseren Lieferansatz unter überprüfen unsere Stärkeseite und unser Reaktionsmodell weiter unsere Serviceseite .

Wenn Sie zugehörige Schmiedekomponenten benötigen, die über Schiffswellen hinausgehen

Das Schmieden von Schiffswellen ist häufig Teil eines umfassenderen Beschaffungsplans, der auch andere geschmiedete Komponenten umfasst (z. B. Kupplungen, Antriebsstrangschnittstellen oder angrenzende rotierende Teile). Wenn Sie Lieferanten konsolidieren, können Sie diese durchsuchen unsere Produktseite um zu sehen, welche Arten von Schmiedekomponenten wir in verschiedenen Branchen herstellen.

Wenn Sie mir Ihren Zeichnungssatz und Ihre Inspektionserwartungen mitteilen, werde ich mit einem Prozessvorschlag antworten, der sich auf die Risikokontrolle (Materialweg, Schmiedeplan, Wärmebehandlung und zerstörungsfreie Prüfung) und nicht auf vage Versprechungen konzentriert. Dies ist die zuverlässigste Möglichkeit, Kosten, Zeitplan und Lebensdauer für ein Programm zum Schmieden von Schiffswellen aufeinander abzustimmen.