Auswahl des richtigen Schmiedensmaterials für den industriellen Erfolg

2025.02.10

2025.02.10

Branchennachrichten

Branchennachrichten

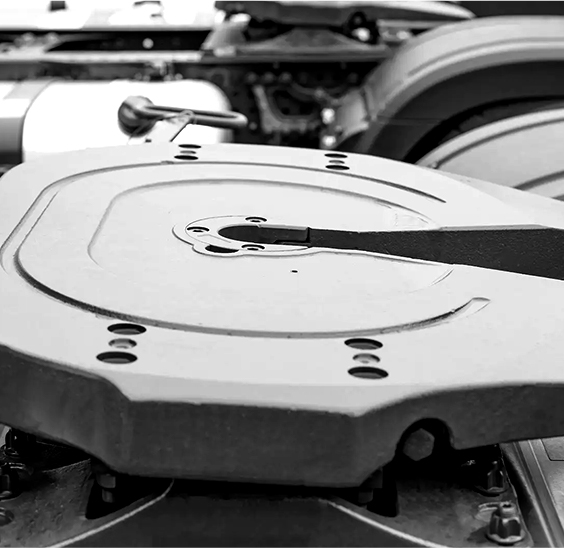

Wenn es geht zu Schmiedindustrieinstrumente Das von Ihnen gewählte Material spielt eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Leistung der Komponente in Ihrer spezifischen Anwendung. Unabhängig davon, ob Sie mit Hochdrucksystemen, schweren Maschinen oder Luft- und Raumfahrtgeräten zu tun haben, bestimmt das richtige Material nicht nur die Stärke und Haltbarkeit der Komponente, sondern auch seine Fähigkeit, den anspruchsvollen Bedingungen standzuhalten, mit denen sie im Dienst konfrontiert sind.

Materialauswahl: Der Schlüssel zu Stärke und Zuverlässigkeit

Die Auswahl des richtigen Materials für Ihre gefälschten Komponenten beginnt mit dem Verständnis der einzigartigen Anforderungen Ihrer Anwendung. In Branchen wie Automobil oder Luft- und Raumfahrt, in denen hohe Spannung, Ermüdungswiderstand und Extreme der Temperatur üblich sind, können die Auswahl von Materialien wie Kohlenstoffstahl, Legierungsstahl oder Titan den Unterschied ausmachen. Bei Komponenten, die hohe Lasten oder Korrosion ertragen müssen, können Materialien wie Edelstahl oder spezielle Legierungen mit zugesetzten Elementen (wie Chrom oder Nickel) unerlässlich sein.

Es geht nicht nur um rohe Stärke. Die materielle Integrität spielt eine große Rolle bei der Leistung der Rolle unter Druck. Bei korrekter Schmieden wird die Getreidestruktur des Metalls so ausgerichtet, dass der Widerstand gegen Rissausbreitung verbessert wird, was bedeutet, dass ein gut geschmiedeter Teil im Allgemeinen länger unter Stress hält als Teile, die durch andere Methoden hergestellt wurden. Dies ist einer der Gründe, warum Branchen, die auf Präzision und Haltbarkeit angewiesen sind-wie Öl und Gas, Bergbau und Verteidigung-hochwertige Schmiedematerialien.

Heiße vs. kalte Schmiede: Was ist richtig für Ihre Bewerbung?

Bei der Entscheidung für ein Material ist es auch wichtig zu prüfen, ob heißes Schmieden oder kaltes Schmieden die beste Wahl für Ihre Anwendung ist. In heißem Schmieden wird Metall bei hohen Temperaturen geformt, was komplexere Formen ermöglicht und den Materialfluss verbessert, was es ideal für härtere Legierungen und größere Komponenten macht. Es verbessert auch die mechanischen Eigenschaften des Materials, indem es seine Getreidestruktur verbessert, was zu Teilen führen kann, die wesentlich stärker und haltbarer sind.

Andererseits wird kaltes Schmieden typischerweise für Materialien verwendet, die ihre dimensionale Genauigkeit und Oberflächenfinish aufrechterhalten müssen. Kaltgeschmorte Komponenten können eine bessere Oberflächenhärte und enge Toleranzen aufweisen, die in Branchen von entscheidender Bedeutung sind, in denen Präzision von entscheidender Bedeutung ist, wie z. B. Elektronik oder medizinische Geräte. Während die kalte Schmiede für bestimmte Materialien tendenziell energieeffizienter und kostengünstiger ist, ist der Bereich der Legierungen und Größen, die sie aufnehmen können, im Vergleich zu heißem Schmieden begrenzter.

Das Verständnis dieser Schmiedensprozesse und der von ihnen erhöhten materiellen Eigenschaften ist für die beste Wahl von wesentlicher Bedeutung. Es geht nicht nur darum, ein Material auszuwählen. Es geht darum zu wissen, wie es unter den Bedingungen Ihres spezifischen Anwendungsfalls funktioniert und ob es Ihren Anforderungen an Stärke, Haltbarkeit und Kosteneffizienz übereinstimmt.

Wie die materielle Integrität die Leistung in industriellen Umgebungen beeinflusst

Einer der herausragenden Vorteile von gefälschten Komponenten ist die interne materielle Integrität. Während des Schmiedensprozesses erfährt das Metall Druckkräfte, die seine innere Kornstruktur verfeinern. Dies bedeutet weniger Hohlräume, bessere Gleichmäßigkeit und ein robusteres Produkt. In industriellen Umgebungen, in denen Komponenten kontinuierlicher Verschleiß, Auswirkungen und Wärmeleit -Radfahren ausgesetzt sind, ist diese interne Integrität von unschätzbarem Wert.

Beispielsweise wird eine geschmiedete Komponente, die in einer Hochwasseranwendung verwendet wird, wie z. B. Turbinenblätter oder Druckbehälter, aufgrund des überlegenen Kornflusses und des Fehlens von Porosität, die zu Schwachstellen führen können, weitaus besser als ein gegossener Teil. Das Ergebnis ist ein Produkt, das intensiven Stress umgehen, der Müdigkeit widerstehen und seine strukturelle Integrität im Laufe der Zeit aufrechterhalten kann.

Die Auswahl des richtigen Materials für Ihre gefälschten Komponenten ist weit mehr als nur eine Frage der Auswahl eines Metalls aus dem Regal. Es geht darum, die Anforderungen Ihrer Anwendung sorgfältig zu berücksichtigen, die Nuancen der materiellen Leistung zu verstehen und die Vorteile von Schmiedensprozessen bei der Optimierung der inhärenten Eigenschaften des Materials zu erkennen. Unabhängig davon