Warmschmieden ist normalerweise die bessere Wahl für größere oder komplexe...

MEHR LESEN

Chukyo -Profil

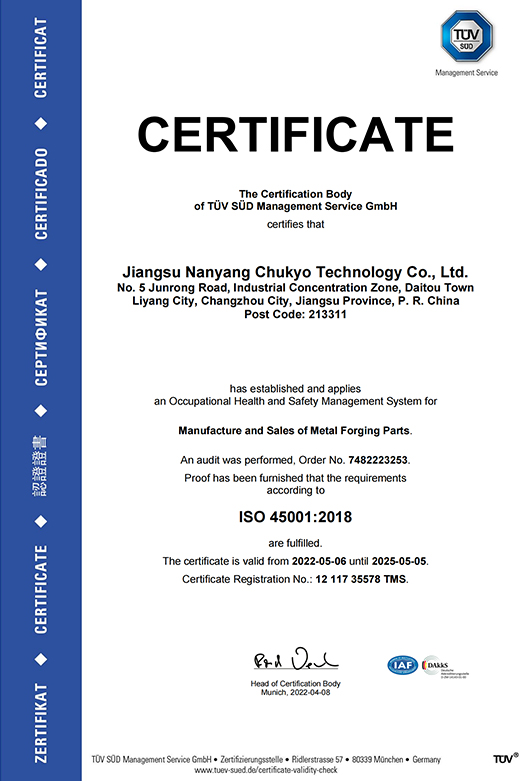

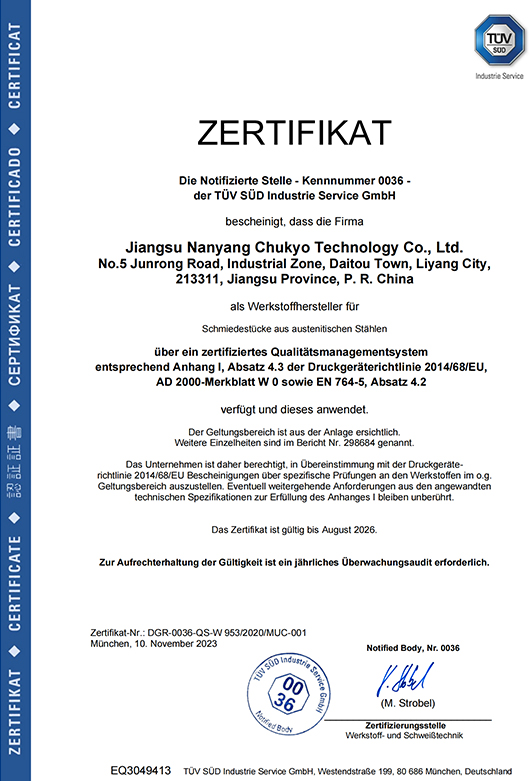

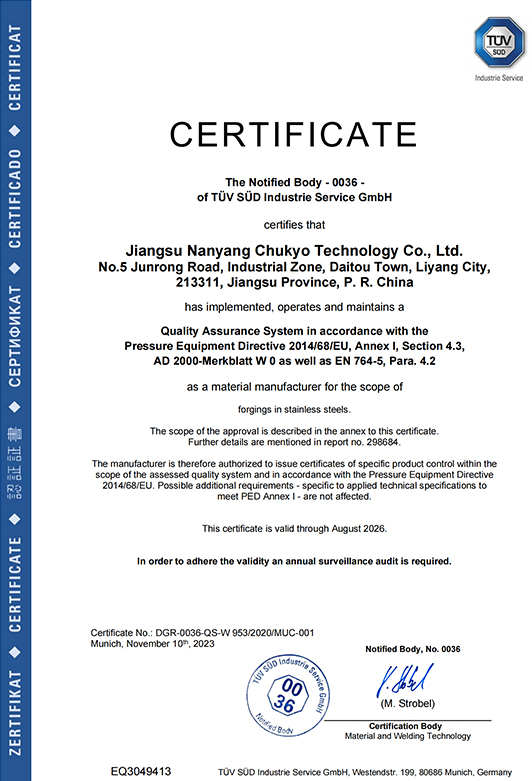

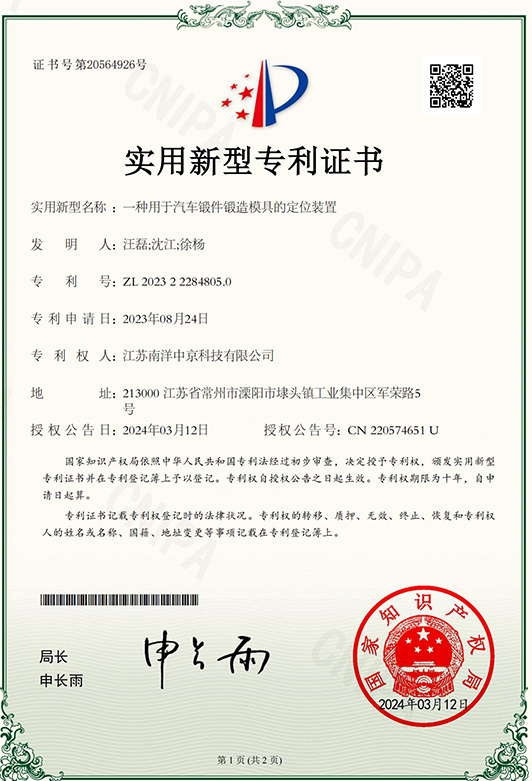

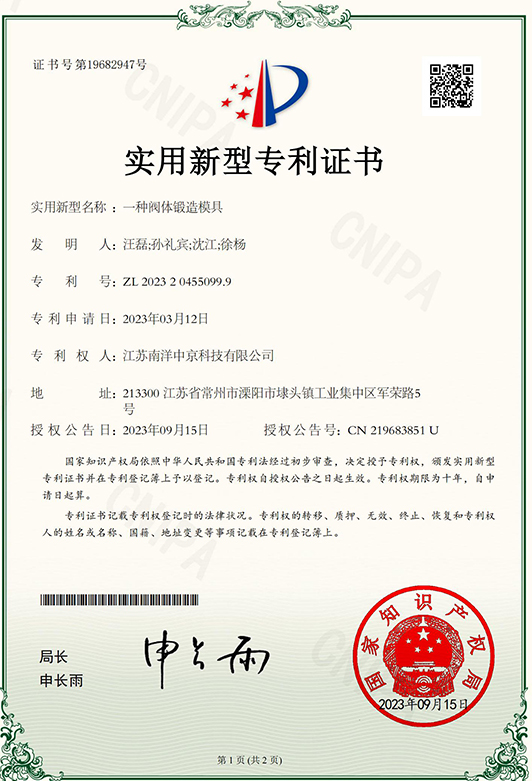

Jiangsu Nanyang Chukyo Technology Co., Ltd. wurde 2017 gegründet und umfasst eine Fläche von 42.000 Quadratmetern mit einer Produktionsfläche von 20.000 Quadratmetern. Es verfügt über eine aktuelle Belegschaft von 240 Mitarbeitern und eine umfassende Produktionskette, die die Verarbeitung, Sägen, Schmieden, Wärmebehandlung, Bearbeitung, Inspektion und Verpackung abdeckt. Hersteller und Zollfabrik in China. Derzeit besitzt das Unternehmen neun Schmiedeproduktionslinien mit einer jährlichen Produktionskapazität von 25.000 Tonnen. Fünf Wärmebehandlungsproduktionslinien und zwei Geräte mit Edelstahllösung mit einer jährlichen Produktionskapazität von 15.000 Tonnen; sowie 34 Bearbeitungs -CNC -Drehstoffe und acht Bearbeitungszentren, die jährlich 3 Millionen Stücke produzieren. Unsere Produkte werden in der Branche Automobil-, technische Maschinen, Industrieinstrumente und Flüssigkeitsausrüstung, die in den Schmiedesteilen verwendet werden, häufig eingesetzt.

-

-

Geschmiedete Wellen für den Schiffsbau, die auch auf See standhalten ...

MEHR LESEN -

Das Schmieden kleiner Teile ist am zuverlässigsten, wenn Sie die richtige ...

MEHR LESEN -

Direkte Antwort: Was Borax beim Schmieden bewirkt Beim Schmieden wir...

MEHR LESEN -

Gießen vs. Schmieden: Was sich im Metall ändert (und warum es wichtig ist)...

MEHR LESEN

Die Schmieden von Industrieinstrumenten bilden eine kritische Komponente in einer Fülle industrieller Anwendungen, die zur Zuverlässigkeit, Langlebigkeit und Leistung verschiedener Instrumente und Ausrüstung beitragen. Die Auswahl des Materials für diese Schmiedeteile spielt eine entscheidende Rolle bei der Bestimmung ihrer Eignung für bestimmte Anwendungen.

Kohlenstoffstahl gilt als eines der häufigsten Materialien für die Schmiedindustrieinstrumenten. Der Kohlenstoffstahl ist bekannt für seine außergewöhnliche Stärke, Härte und Kosteneffizienz und findet in einer Vielzahl von industriellen Anwendungen einen umfassenden Einsatz. Seine Vielseitigkeit macht es für Instrumente geeignet, die unter unterschiedlichen Bedingungen eine robuste Leistung erfordern.

Legierungsstähle integrieren zusätzliche Legierungselemente wie Chrom, Nickel, Molybdän oder Vanadium, um bestimmte Eigenschaften wie Festigkeit, Härte und Korrosionsresistenz zu erweitern. Diese Legierungen sind für Anwendungen bevorzugt, die ein erhöhtes Leistungsniveau erfordern, einschließlich solcher, die hohen Temperaturen oder korrosiven Umgebungen ausgesetzt sind.

Edelstahl tritt als erstklassige Wahl für die Schmiedindustrieinstrumente auf, die eine überlegene Korrosionsbeständigkeit und Haltbarkeit erfordern. Sein inhärenter Widerstand gegen Rost und Anlauf in Verbindung mit lobenswerter Verhältnis von Stärke zu Gewicht macht es für Instrumente, die in rauen oder korrosiven Umgebungen arbeiten, unverzichtbar.

Aus Aluminium aus Aluminium hergestellte Schmiedetuationen bieten eine überzeugende Kombination aus leichter Konstruktion und exzellenter Korrosionsbeständigkeit. Diese Attribute machen Aluminium -Schmiedungen ideal für Anwendungen, bei denen die Gewichtsreduzierung von größter Bedeutung ist, ohne die Stärke und Langlebigkeit zu beeinträchtigen.

Titan Schmiedindustrieinstrumente verkörpern Sie den Höhepunkt von Engineering Excellence, das eine unvergleichliche Verhältnis von Kraft zu Gewicht, Korrosionsbeständigkeit und hochtemperaturbezogene Resilienz verhält. Titanurge in Anwendungen, die unter extremen Bedingungen eine außergewöhnliche Leistung erfordern, unter extremen Bedingungen eine außergewöhnliche Leistung erfordern.

Kupfer und seine Legierungen, einschließlich Bronze und Messing, sind für Schmiedetreiben bevorzugt, die überlegene elektrische Leitfähigkeit, thermische Leitfähigkeit und Korrosionsbeständigkeit erforderlich sind. Diese Materialien finden eine weit verbreitete Anwendung in elektrischen und elektronischen Instrumenten,

Nickelbasierte Legierungen wie Inconel und Monel nehmen aufgrund ihres unerreichten Widerstands gegen hohe Temperaturen, Korrosion und Oxidation eine herausragende Position im Bereich der Schmiedindustrieinstrumente ein. Instrumente, die in den anspruchsvollsten Umgebungen wie Luft- und Raumfahrt- und Meeresanwendungen tätig sind, stützen sich auf diese Legierungen für eine unvergleichliche Leistung und Langlebigkeit.

Aus Werkzeugstähle gefertigte Schmiedeteile sind auf Anwendungen zugeschnitten, die außergewöhnliche Härte, Verschleißfestigkeit und Zähigkeit fordern. Diese Stähle finden Anwendungen beim Schmieden von Starten und Werkzeugen, um die Präzision und Haltbarkeit des Schmiedensprozesses selbst zu gewährleisten.

Gibt es Einschränkungen oder Herausforderungen, die mit Schmiedindustrieinstrumenten verbunden sind?

Die Schmiedindustrieinstrumente sind in verschiedenen Industriesektoren als Säulen der Stärke und Zuverlässigkeit und bieten beispiellose Haltbarkeit und Leistung. Wie bei jedem Herstellungsprozess ist das Schmieden jedoch nicht ohne Einschränkungen und Herausforderungen.

Eine der wichtigsten Herausforderungen bei der Schmiedindustrieinstrumenten liegt in der Komplexität des Designs. In komplizierten Geometrien können bei der Erzeugung von einfacheren, symmetrischen Formen hervorragende Herausforderungen erzeugt werden. Komplexe Designs erfordern möglicherweise spezielle Werkzeuge und komplizierte Schmiedenstechniken, was zu höheren Produktionskosten und längeren Vorlaufzeiten führt.

Die Einrichtung der Tools for Firging kann erhebliche Voraussetzungen im Voraus beinhalten, insbesondere für kundenspezifische oder niedrigvolumige Produktionsläufe. Die Investition in Schmiedensstämme, Formen und Geräte kann für kleinere Hersteller oder solche, die mit knappen Budgets betrieben werden, unerschwinglich sein. Daher können die anfänglichen Instrumentkosten einige Unternehmen davon abhalten, die Schmieden als Herstellungsoption zu verfolgen.

Nicht alle Materialien fördern dem Schmiedensprozess. Bestimmte Kunststoffe, spröde Legierungen oder Materialien mit geringer Formbarkeit können Herausforderungen bei der Erreichung der gewünschten Formen und Eigenschaften durch Schmieden darstellen. Darüber hinaus können Materialverfügbarkeit, Kosten und Kompatibilität bei Schmiedenstechniken den Auswahlprozess beeinflussen und das Angebot an Materialien einschränken, die für die Schmieden von Industrieinstrumenten zur Verfügung stehen.

Forged -Komponenten erfordern häufig Wärmebehandlungsprozesse, um die gewünschten mechanischen Eigenschaften wie Härte, Festigkeit oder Duktilität zu erreichen. Die Verwaltung dieser Wärmebehandlungsprozesse erhöht Komplexität des Fertigungs -Arbeitsablaufs und erfordert möglicherweise spezielle Geräte und Fachkenntnisse. Das Versäumnis, die Parameter der Wärmebehandlung ordnungsgemäß zu steuern, kann zu dimensionalen Ungenauigkeiten, materiellen Verzerrungen oder unerwünschten mikrostrukturellen Veränderungen führen.

Die Aufrechterhaltung der genauen dimensionalen Genauigkeit im gesamten Schmiedeprozess stellt die Hersteller eine kontinuierliche Herausforderung dar. Variationen in Temperatur, Materialeigenschaften und Werkzeugverschleiß können die dimensionale Konsistenz beeinflussen, was sorgfältige Überwachungs- und Qualitätskontrollmaßnahmen erfordert. In engen Toleranzen können zusätzliche Bearbeitungs- oder Abschlussbetriebe erfordern, die die Produktionszeit und -kosten erhöhen.

Der Schmiedeprozess verlässt inhärent Oberflächenunregelmäßigkeiten oder Skalierung in fertigen Komponenten, was möglicherweise nicht den gewünschten Oberflächenbeschaffungsanforderungen entspricht. Die Erzielung der gewünschten Oberflächenqualität kann zusätzliche Bearbeitungs-, Schleif- oder Poliervorgänge erfordern und dem Herstellungsprozess Komplexität und Kosten erhöhen. Das Ausgleich des Kompromisses zwischen Oberflächenfinish und Produktionseffizienz bleibt eine ständige Herausforderung für das Schmieden von Operationen.

Der Schmiedeprozess umfasst hohe Temperaturen, mechanische Kräfte und energieintensive Operationen, die umweltbedingte Auswirkungen wie Emissionen, Energieverbrauch und Abfallerzeugung haben können. Die Implementierung nachhaltiger Praktiken und die Einhaltung von Umweltvorschriften sind von größter Bedeutung für die Minimierung des Umweltausdrucks von Schmiedevorgängen. Das Erreichen von Nachhaltigkeitszielen und die Aufrechterhaltung der Produktivität und Wettbewerbsfähigkeit stellt den Herstellern jedoch eine bedeutende Herausforderung dar.

Während das Schmieden einer Vielzahl von Komponentengrößen aufnehmen kann, können extrem große oder schwere Schmiedeten logistische Herausforderungen darstellen. Für das Schmieden übergroßer Komponenten sind spezielle Geräte, Einrichtungen und Handhabungstechniken erforderlich, die die Produktionskosten und die Vorlaufzeiten erhöhen können. Hersteller müssen die Durchführbarkeit und Skalierbarkeit von Schmiedensprozessen für groß angelegte Komponenten sorgfältig bewerten.

Trotz dieser Herausforderungen, Schmiedindustrieinstrumente Bleiben Sie ein Eckpfeiler der modernen Fertigung und bieten beispiellose Stärke, Haltbarkeit und Leistungsvorteile.