Leitfaden zur Schmiedetemperatur: Optimale Wärmebereiche für die Metallbearbeitung

2026.02.12

2026.02.12

Branchennachrichten

Branchennachrichten

Optimale Temperaturbereiche für unedle Metalle

Die Schmiedetemperatur stellt den spezifischen Wärmebereich dar, bei dem Metall plastisch genug wird, um es ohne Risse zu formen und gleichzeitig die strukturelle Integrität beizubehalten. Für Kohlenstoffstahl, der ideale Schmiedebereich liegt bei 1095–1260 °C (2000–2300 °F). , während Schmiedeeisen am besten funktioniert 1040–1200 °C (1900–2200 °F) . Diese Temperaturen ermöglichen es der kristallinen Struktur des Metalls, sich unter mechanischer Kraft neu zu organisieren, sodass Schmiede und Metallarbeiter die gewünschten Formen effizient herstellen können.

Das Schmiedefenster variiert je nach Kohlenstoffgehalt und Legierungselementen erheblich. Stähle mit niedrigem Kohlenstoffgehalt (0,05–0,30 % Kohlenstoff) tolerieren einen breiteren Temperaturbereich, während Stähle mit hohem Kohlenstoffgehalt (0,60–1,50 % Kohlenstoff) eine präzisere Temperaturkontrolle erfordern, um Korngrenzenrisse oder übermäßige Ablagerungen zu verhindern.

| Metalltyp | Starttemperatur | Endtemperatur | Kritische Hinweise |

|---|---|---|---|

| Kohlenstoffarmer Stahl | 1260 °C (2300 °F) | 870 °C (1600 °F) | Großer Schmiedebereich, fehlerverzeihend |

| Stahl mit hohem Kohlenstoffgehalt | 1150 °C (2100 °F) | 800 °C (1470 °F) | Enger Bereich, erfordert Präzision |

| Edelstahl 304 | 1150–1260 °C (2100–2300 °F) | 925 °C (1700 °F) | Vermeiden Sie einen Temperaturbereich von 480–870 °C |

| Aluminiumlegierungen | 400–480 °C (750–900 °F) | 345 °C (650 °F) | Keine Farbveränderung vor dem Schmelzen |

| Kupfer | 900 °C (1650 °F) | 650 °C (1200 °F) | Kann heiß oder kalt geschmiedet werden |

Farbtemperaturindikatoren und visuelle Beurteilung

Traditionelle Schmiede verlassen sich auf die Farbe als primären Temperaturindikator, eine Technik, die sich darin als genau erwiesen hat ±25°C bei Durchführung durch erfahrene Praktiker . Das Leuchten des Metalls entsteht durch Schwarzkörperstrahlung, wobei bei unterschiedlichen Temperaturen bestimmte Wellenlängen dominieren. Diese Methode bleibt auch in modernen Werkstätten, die mit Pyrometern ausgestattet sind, wertvoll und dient als Werkzeug zur sofortigen Überprüfung.

Farbspektrum und entsprechende Temperaturen

- Schwaches Rot (475–550 °C / 885–1020 °F): Nur im Dunkeln sichtbar, zum Schmieden der meisten Stähle ungeeignet

- Blutrot (550–650 °C / 1020–1200 °F): Minimale Temperatur zum Glühen, zu kalt für effizientes Schmieden

- Dunkles Kirschrot (650–750 °C / 1200–1380 °F): Leichtes Schmieden möglich, erfordert jedoch erhebliche Kraft

- Mittleres Kirschrot (750–815 °C / 1380–1500 °F): Gut für die Endbearbeitung von kohlenstoffreichem Stahl

- Kirschrot (815–900 °C / 1500–1650 °F): Hervorragende allgemeine Schmiedetemperatur für die meisten Kohlenstoffstähle

- Leuchtendes Kirschrot (900–1000 °C / 1650–1830 °F): Optimal für schwere Schmiedearbeiten

- Orange (1000–1100 °C / 1830–2010 °F): Ideale Starttemperatur für die meisten Eisenmetalle

- Hellorange bis gelb (1100–1200 °C / 2010–2190 °F): Maximale Schmiedetemperatur für Kohlenstoffstahl

- Gelb bis Weiß (1200–1300 °C / 2190–2370 °F): Annäherung an die Brenntemperatur, Gefahr einer Kornschädigung

Die Umgebungsbeleuchtung beeinflusst die Farbwahrnehmung erheblich. Ein Workshop mit kontrollierte Beleuchtung bei 200-300 Lux bietet beste Voraussetzungen für eine genaue visuelle Temperaturbeurteilung. Direkte Sonneneinstrahlung kann es unmöglich machen, Farben unterhalb von leuchtendem Orange zu erkennen, was möglicherweise zu Kaltschmieden und Materialschäden führt.

Methoden und Geräte zur Temperaturkontrolle

Moderne Schmiedebetriebe nutzen mehrere Temperaturkontrollstrategien, um Konsistenz und Qualität sicherzustellen. Die Wahl der Methode hängt vom Produktionsvolumen, den Präzisionsanforderungen und den Materialspezifikationen ab.

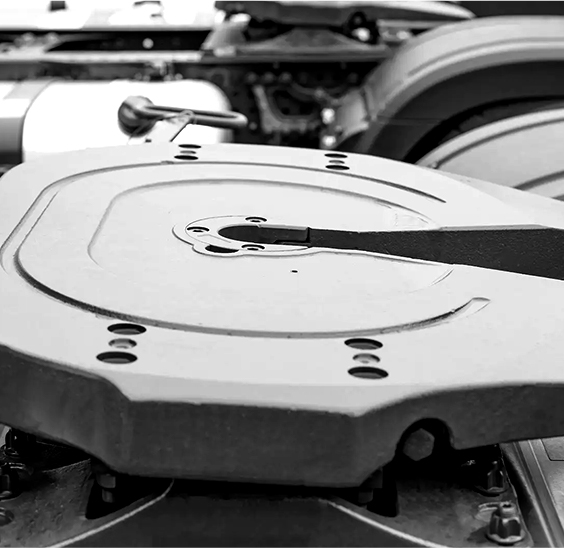

Auswahl der Heizgeräte

Kohle- und Koksschmieden bleiben in kleinen Geschäften beliebt, die in der Lage sind, etwas zu erreichen 1400 °C (2550 °F) in lokalen Zonen , obwohl die Temperaturverteilung ungleichmäßig sein kann. Gasschmieden, die Propan oder Erdgas verwenden, bieten eine bessere Temperaturgleichmäßigkeit, wobei moderne Brennerkonstruktionen eine konstante Temperatur von ±15 °C über eine Heizzone von 300 mm erreichen. Induktionsheizsysteme bieten die präziseste Steuerung und erhitzen bestimmte Bereiche auf exakte Innentemperaturen ±5°C in Produktionsumgebungen , mit Aufheizraten von bis zu 1000°C pro Minute für kleine Bauteile.

Werkzeuge zur Temperaturmessung

- Thermoelemente vom Typ K: Präzise von 0–1260 °C, Reaktionszeit unter 1 Sekunde, ideal für kontinuierliche Überwachung

- Infrarot-Pyrometer: Berührungslose Messung bis 1600 °C, erfordert eine Anpassung des Emissionsgrads (0,8–0,95 für oxidierten Stahl).

- Wärmebildkameras: Zeigen Sie die Temperaturverteilung über das gesamte Werkstück an und erkennen Sie kalte Stellen vor dem Schmieden

- Buntstifte mit Temperaturanzeige: Bei bestimmten Temperaturen (Bereich 150–1400 °C) schmelzen, nützlich für die Überprüfung des Vorwärmens

Für kritische Luft- und Raumfahrt- oder Automobilkomponenten kalibrierte Pyrometer mit einer Genauigkeit von ±0,3 % sind obligatorisch, wobei alle sechs Monate Kalibrierzertifikate erforderlich sind, die auf nationale Stundards rückführbar sind.

Auswirkungen einer falschen Schmiedetemperatur

Der Betrieb außerhalb des zulässigen Temperaturbereichs führt zu unmittelbaren und langfristigen Materialschäden. Das Verständnis dieser Konsequenzen hilft, kostspielige Fehler und Materialverschwendung zu vermeiden.

Schaden durch Kaltschmieden

Beim Schmieden unterhalb des empfohlenen Temperaturbereichs kommt es zu einer übermäßigen Kaltverfestigung des Metalls und zu einer möglichen Rissbildung. Beim Kohlenstoffstahl wird im Folgenden gearbeitet 800 °C (1470 °F) Die Umwandlung von Austenit in Perlit hat bereits begonnen, wodurch das Material spröde wird. Zuerst treten Oberflächenrisse auf, die typischerweise 0,5 bis 2 mm tief sind und sich bei nachfolgenden Erwärmungszyklen über den gesamten Querschnitt ausbreiten können. Es entstehen innere Scherbänder, die Spannungskonzentrationen erzeugen, die die Ermüdungslebensdauer verkürzen 40-60 % bei fertigen Bauteilen .

Überhitzung und Brennen

Das Überschreiten der oberen Temperaturgrenze führt zu Kornwachstum und Oxidationseindringung. Bei Temperaturen darüber 1250 °C (2280 °F) für Kohlenstoffstahl , Austenitkörner wachsen exponentiell, wobei sich die Korngröße bei jedem Anstieg um 50 °C verdoppelt. Dieses grobe Korngefüge kann durch eine anschließende Wärmebehandlung nicht vollständig verfeinert werden, wodurch die Zähigkeit dauerhaft abnimmt. Die Verbrennung erfolgt, wenn das Metall nahezu Solidustemperaturen erreicht, wodurch Sauerstoff in die Korngrenzen eindringt. Im Gegensatz zur Überhitzung ist das Brennen irreversibel; Das betroffene Material muss verschrottet werden, was einen Totalverlust darstellt.

Zunderbildung und Entkohlung

Bei Schmiedetemperaturen oxidiert Eisen schnell und bildet Zunder mit einer Geschwindigkeit von 0,1–0,5 mm pro Stunde bei 1150 °C . Diese Ablagerungen stellen einen Materialverlust dar und führen zu Oberflächenfehlern. Noch wichtiger ist, dass die darunter liegende Oberfläche durch Entkohlung Kohlenstoff verliert, wodurch eine weiche Hautschicht von 0,5 bis 3 mm Tiefe entsteht, die die Härtungsreaktion beeinträchtigt. Schutzatmosphären oder schnelle Erhitzungszyklen minimieren diesen Effekt, wobei die Induktionserwärmung die Einwirkzeit verkürzt 75 % im Vergleich zur Ofenheizung .

Temperaturmanagement während Schmiedevorgängen

Für ein erfolgreiches Schmieden muss das Werkstück während des gesamten Vorgangs im optimalen Temperaturfenster gehalten werden. Die Temperatur sinkt beim Schmieden schnell, wobei kleine Abschnitte verloren gehen 50-100°C pro Minute bei Kontakt mit Umgebungsluft und Kontakt mit Matrizen oder Ambossen.

Wärmeverlustberechnungen und Wiedererwärmungshäufigkeit

Ein runder Stab mit 25 mm Durchmesser verliert bei 1150 °C in den ersten 30 Sekunden, in denen er der Luft ausgesetzt wird, etwa 150 °C, wobei die Rate mit abnehmendem Temperaturunterschied abnimmt. Der Kontakt mit der Matrize beschleunigt den Wärmeverlust. Stahlmatrizen können bei Raumtemperatur extrahiert werden 200-300°C von der Werkstückoberfläche beim ersten Kontakt. Erfahrene Schmiede entwickeln ein intuitives Gespür für die Wiedererwärmungshäufigkeit, beim Produktionsschmieden werden jedoch kalkulationsbasierte Zeitpläne verwendet.

Für eine typische Schmiedesequenz an Stahl mit mittlerem Kohlenstoffgehalt läuft der Arbeitsablauf wie folgt ab:

- Auf 1150°C erhitzen (helles Kirschrot bis Orange)

- Führen Sie 3-5 kräftige Schläge aus, während die Temperatur über 1000 °C bleibt

- Weiter schmieden, bis das Metall 870 °C erreicht (mittleres Kirschrot)

- Zum erneuten Erhitzen zur Schmiede zurückkehren, bevor das Material unter 800 °C abfällt

- Wiederholen Sie den Zyklus, bis die gewünschte Form erreicht ist

Anforderungen an das Vorheizen und Einweichen

Große Schmiedestücke und hochlegierte Stähle erfordern eine kontrollierte Vorwärmung, um einen Thermoschock zu verhindern. Eine Schmiede mit einem Gewicht von über 50 kg sollten auf 400–600 °C vorgewärmt werden bevor es der vollen Schmiedetemperatur ausgesetzt wird, wobei die Heizraten in der ersten Stufe auf 100–200 °C pro Stunde begrenzt sind. Die Warmhaltezeit bei Schmiedetemperatur gewährleistet eine Temperaturgleichmäßigkeit im gesamten Querschnitt, berechnet bei 1 Minute pro 25 mm Dicke bei Kohlenstoffstählen, länger bei legierten Stählen mit geringerer Wärmeleitfähigkeit.

Besondere Überlegungen für legierte Stähle

Legierungselemente verändern den Temperaturbereich und das Verhalten beim Schmieden erheblich. Jedes Element beeinflusst die Phasenumwandlungstemperaturen und Warmumformeigenschaften auf spezifische Weise.

Auswirkungen gemeinsamer Legierungselemente

Chrom (in Werkzeugstählen und rostfreien Stählen vorhanden) verengt den Schmiedebereich und erhöht das Risiko von Oberflächenrissen. Stähle mit 12–18 % Chrom erfordern Starttemperaturen von 1150–1200 °C und darf nicht unter 925 °C verarbeitet werden, um die Bildung einer Sigma-Phase zu vermeiden. Nickel Verbessert die Warmumformbarkeit durch Erweiterung des Austenitbereichs und ermöglicht niedrigere Endbearbeitungstemperaturen um 790 °C ohne Rissbildungsrisiko.

Molybdän and Wolfram erhöhen die Anforderungen an die Schmiedetemperatur erheblich, wobei einige Schnellarbeitsstähle Anfangstemperaturen von erfordern 1200–1260 °C . Diese Elemente verlangsamen auch die Diffusion, was längere Einweichzeiten erforderlich macht – bis zu 2 Minuten pro 25 mm Dicke . Vanadium Bildet Karbide, die der Auflösung widerstehen und beim Schmieden lokale Spannungskonzentrationen erzeugen, es sei denn, die Temperatur übersteigt 1150 °C.

Schmiedeparameter für Edelstahl

Austenitische Edelstähle (Serie 304, 316) stellen aufgrund ihrer geringen Wärmeleitfähigkeit besondere Herausforderungen dar 40 % des Kohlenstoffstahls . Dadurch entstehen erhebliche Temperaturgradienten, die langsame Heizraten und längeres Einweichen erfordern. Der Schmiedebereich von 1040–1200 °C muss unbedingt eingehalten werden, da beim Arbeiten im Bereich von 480–870 °C Chromkarbide ausgeschieden werden, was die Korrosionsbeständigkeit erheblich verringert. Im Gegensatz zu Kohlenstoffstahl bietet Edelstahl aufgrund der Oberflächenoxideigenschaften schlechte visuelle Farbindikatoren, sodass der Einsatz von Pyrometern unerlässlich ist.

Temperaturkontrolle nach dem Schmieden

Die Abkühlphase nach Abschluss des Schmiedevorgangs hat entscheidenden Einfluss auf die endgültige Mikrostruktur und die Eigenschaften. Eine unsachgemäße Kühlung führt zu Eigenspannungen, Verzug oder unbeabsichtigter Verhärtung, die nachfolgende Bearbeitungsvorgänge erschwert.

Kontrollierte Kühlstrategien

Für die meisten Schmiedeteile aus Kohlenstoffstahl gilt: Abkühlung an ruhender Luft ab 650°C liefert angemessene Ergebnisse und erzeugt eine normalisierte Struktur, die für die Bearbeitung geeignet ist. Komplexe Formen profitieren von der Einbettung in Isoliermaterialien (Vermiculit, Kalk oder Holzasche), um die Abkühlung auf etwa 100 °C zu verlangsamen 50°C pro Stunde , wodurch thermische Spannungsgradienten reduziert werden. Stähle mit hohem Kohlenstoffgehalt (über 0,6 % C) und viele legierte Stähle müssen langsam abgekühlt werden, um eine martensitische Umwandlung zu verhindern, die zu Rissen führt. Diese Schmiedestücke kühlen in Öfen mit kontrollierten Geschwindigkeiten von 20–30 °C pro Stunde von 870 °C auf 540 °C ab.

Anforderungen zum Stressabbau

Große Schmiedestücke im Übermaß 100 mm in jeder Dimension Unabhängig von der Kühlmethode kann es beim Abkühlen zu erheblichen Eigenspannungen kommen. Eine Spannungsabbau-Wärmebehandlung bei 580–650 °C für 1–2 Stunden pro 25 mm Dicke reduziert diese Spannungen um 80-90 % , wodurch die Dimensionsstabilität während der Bearbeitung verbessert wird. Dieser Zwischenschritt ist für Präzisionskomponenten in der Luft- und Raumfahrt sowie in der Energieerzeugung zwingend erforderlich, bei denen Verzerrungstoleranzen im Hundertstelmillimeterbereich gemessen werden.

Sicherheits- und Umweltaspekte

Schmiedetemperaturen stellen ernsthafte thermische Gefahren dar, die umfassende Sicherheitsprotokolle erfordern. Metall bei 1150 °C liefert ausreichend Strahlungswärme, um zu verursachen Verbrennungen zweiten Grades aus 1 Meter Entfernung innerhalb von 30 Sekunden einer kontinuierlichen Belichtung. Zur richtigen persönlichen Schutzausrüstung gehören aluminisierte oder lederne Schürzen, die für Strahlungswärme geeignet sind, Gesichtsschutz mit Filtern der Lichtstärke 5–8 und isolierte Handschuhe, die einem kurzen Kontakt mit 650 °C heißen Oberflächen standhalten.

In der Schmiedeatmosphäre entstehen Kohlenmonoxid, Schwefeldioxid und Metalldämpfe, die eine ausreichende Belüftung erfordern. Industriebetriebe aufrechterhalten 10-15 Luftwechsel pro Stunde im Schmiedebereich, mit lokalen Absaughauben zum Auffangen der aufsteigenden Verbrennungsprodukte. Durch die Bildung von Ablagerungen entstehen Partikelemissionen. Ein einziger Schmiedevorgang an einem 10-kg-Rohling kann erzeugen 100-200 Gramm Eisenoxidschuppen , das beim Ablösen durch Hämmern in die Luft gelangt.

Die Energieeffizienz verbessert sich durch das richtige Temperaturmanagement. Eine Überhitzung des Materials um 100 °C verschwendet ca 8-12 % zusätzlicher Kraftstoff pro Heizzyklus, während übermäßiges Nachheizen aufgrund schlechter Arbeitsablaufplanung den Energieverbrauch verdoppeln kann. Moderne Gasschmieden erreichen thermische Wirkungsgrade von 25–35 %, während Induktionssysteme 65–75 % erreichen, wodurch die Auswahl der Ausrüstung ein wesentlicher Faktor für die Betriebskosten und die Umweltbelastung ist.