Wie die Materialauswahl die Stärke und Effizienz von Schmiedelementsystemen des Fahrzeugübertragungssystems verbessert

2025.05.22

2025.05.22

Branchennachrichten

Branchennachrichten

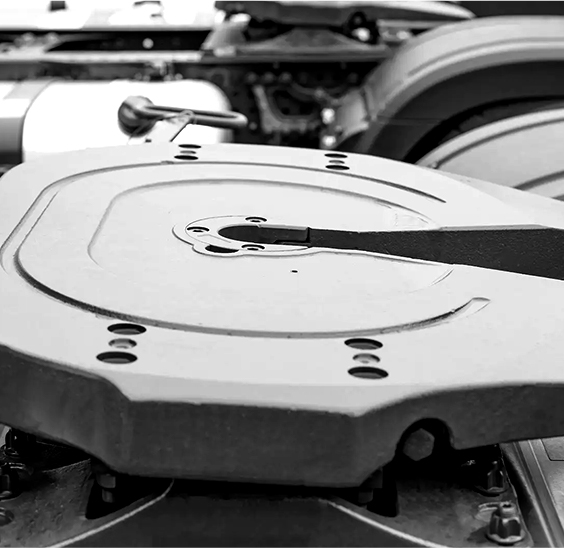

Im Bereich des Fahrzeugübertragungssystems Schmiedetaten ist die Materialauswahl weitaus mehr als nur die Auswahl einer Stahlqualität aus dem Regal - es ist ein grundlegender Faktor, der die Leistung, Zuverlässigkeit und Langlebigkeit kritischer Antriebskomponenten wie Zahnräder und Wellen direkt beeinflusst. Als Hersteller, der in dieser Branche tief eingebettet ist, haben wir festgestellt, wie maßgeschneiderte Auswahlmöglichkeiten aus erster Hand in eine hocheffiziente, hochverdaubare Komponente umwandeln können, die den dauerhaften Wert über verschiedene Fahrzeuganwendungen hinweg liefert.

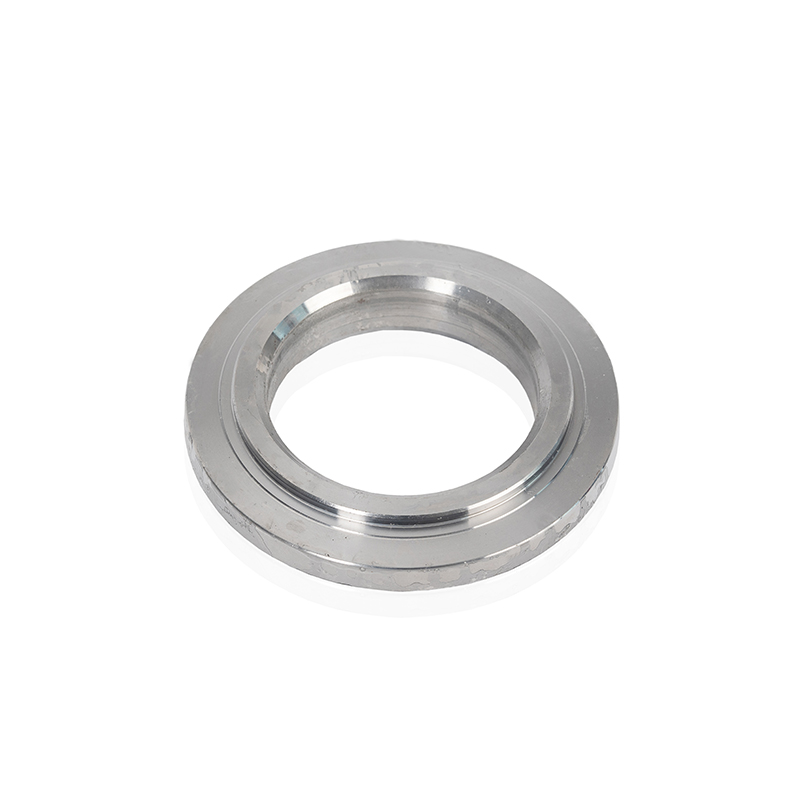

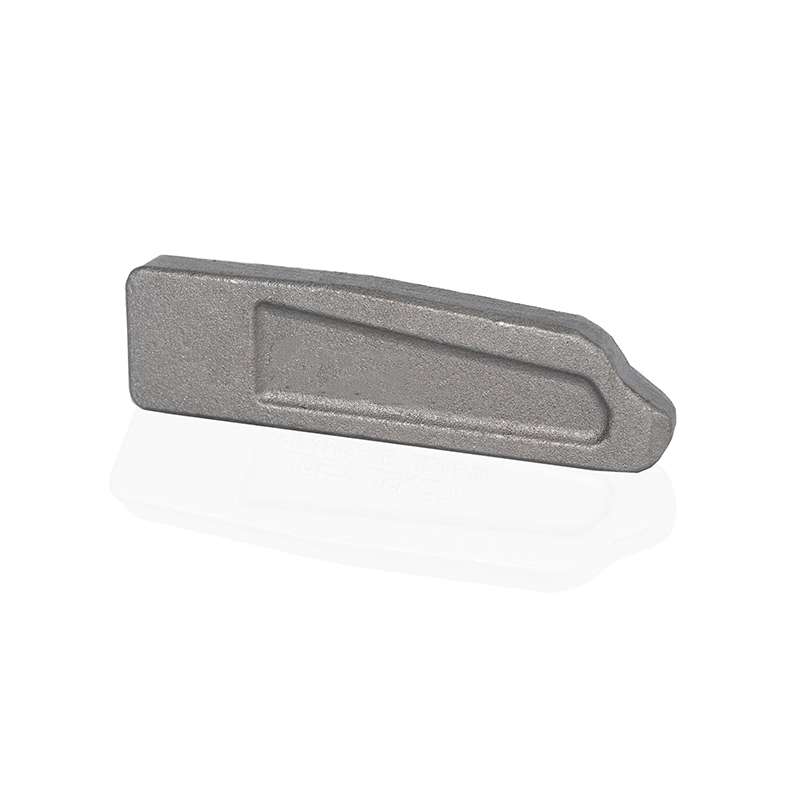

Die mechanischen Anforderungen an gefälschte Übertragungskomponenten sind erheblich. Die Zahnräder müssen hohe Kontaktspannungen unter dynamischen Lastbedingungen ertragen, während Wellen das Drehmoment über lange Betriebsdauer übertragen. Um diese Anforderungen zu erfüllen, werden unterschiedliche Stahlquoten-wie 42Crmo, 20MNCR5 oder 18Crnimo7-6-häufig für ihre einzigartigen Kombinationen von Stärke, Zähigkeit und Härten ausgewählt. Jede Legierung reagiert unterschiedlich auf Schmieden und anschließende Wärmebehandlung, was ein tiefes Verständnis des materiellen Verhaltens für die optimale Leistung in Endverwendungsszenarien wesentlich macht.

Der Kohlenstoffgehalt und Legierungselemente wie Chrom, Nickel und Molybdän spielen eine entscheidende Rolle bei der Diktation der Kernfestigkeit und der Oberflächenhärte. Zum Beispiel ermöglichen niedrige Alloy-Stähle mit guter Aushärtbarkeit ein tiefes Gehäuse, wodurch sie ideal für Zahnräder sind, die einen harten Kern- und Verschleiß-resistenten Oberfläche erfordern. Andererseits können Getriebewellen von Materialien mit höherer Duktilität profitieren, um der Torsionsmüdigkeit standzuhalten. Das feine Gleichgewicht zwischen Härte und Zähigkeit sorgt dafür, dass geschmiedete Komponenten auch unter plötzlichen Schockbelastungen oder unterschiedlichen Temperaturbedingungen sicher funktionieren.

Eine weitere Komplexitätsschicht liegt in der auf das gewählten Material zugeschnittenen Wärmebehandlungstrategie. Geschmiedete Komponenten löschen und temperieren häufig oder im Falle von Zahnrädern, um zu härten. Diese Prozesse sind materialspezifisch und erfordern eine genaue Kontrolle, um eine optimale Kornstruktur und minimale Restspannung zu gewährleisten. Die falsche Paarung von Material- und Wärmebehandlung kann zu Rissen, Verzerrungen oder vorzeitiger Verschleiß führen, weshalb erfahrene Schmiedelieferanten immer strenge Tests durchführen, bevor die Spezifikationen abgeschlossen werden.

Es ist auch erwähnenswert, dass sich die Materialauswahl mehr auswirkt als mechanische Eigenschaften-es beeinflusst auch die Herstellbarkeit und die Kosteneffizienz. Eine gut ausgewählte Stahlqualität kann die Bearbeitungszeit und die Werkzeugkleidung verkürzen, insbesondere für die Produktion mit hoher Volumen. Für Schmiedesysteme für Fahrzeuge, die wiederholbare Leistung und enge Toleranzen erfordern, ist die Auswahl eines Materials, das vorhersehbar auf das Schmiedensdruck und die Stempeldesign reagiert, von entscheidender Bedeutung. Dies reduziert die Nacharbeitsraten und unterstützt stabile, skalierbare Produktionsprozesse.

Unsere Rolle als Lieferant, Exporteur und Schmiedensexperte besteht nicht nur darin, starke Komponenten zu produzieren, sondern auch Kunden dabei zu helfen, von Anfang an fundierte Entscheidungen zu treffen. Unabhängig davon, ob Sie für gewerbliche Lkw, Pkw oder neue Energiefahrzeuge entwerfen, bieten wir Anleitungen zur Auswahl des richtigen Materials für Ihre Getriebeanwendung anhand der Leistungsziele, Betriebsbedingungen und regulatorischen Anforderungen an. Dieser beratende Ansatz spart sowohl Zeit als auch Kosten und hilft Kunden dabei, einen Wettbewerbsvorteil in ihren Märkten zu erreichen.

In einem Bereich, in dem Präzision und Zuverlässigkeit nicht verhandelbar sind, ist es nicht nur intellig, in das richtige Material für Ihre Fahrzeugübertragungsgegenden zu investieren-es ist wichtig. Mit jahrzehntelangen praktischen Erfahrungen, fortschrittlichen Metallurgiekenntnissen und dem Engagement für die Qualität stellen wir sicher, dass jeder gefälschte Teil, den wir produzieren